-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят 'электрический разъем типа папа', многие сразу представляют себе простой металлический штырь — и в этом кроется главная ошибка. На деле, это целый комплекс требований: материал контакта, покрытие, допуски, механическая прочность корпуса, условия эксплуатации. Слишком часто вижу, как на проекте экономят на этой, казалось бы, мелочи, а потом ломают голову над помехами или отказом соединения в вибрации.

Возьмем, к примеру, позолоту. Не всякое золотое покрытие одинаково. Для военных или космических применений, где важна абсолютная надежность на протяжении десятилетий, нужна твердая позолота достаточной толщины — скажем, 1.27 мкм минимум по MIL-G-45204. А для коммерческого сегмента, где счет идет на копейки, часто используют флеш-покрытие в 0.1-0.2 мкм поверх никеля. Оно защитит от коррозии при сборке, но для частых сочленений-расчленений уже не годится — сотрется.

Основа — латунь, фосфористая бронза, бериллиевая медь. Последняя дорогая, сложна в обработке, но незаменима, когда нужна и высокая проводимость, и упругость контакта после тысяч циклов. Видел как-то разъем на основе бериллиевой меди от ООО Шэньси Хуаюань Электроникс в составе кабельной сборки для тестового оборудования — работал в разы дольше аналогов.

А вот с никелевым подслоем под золото бывают казусы. Если технология нанесения нарушена, возникает пористость. Со временем через поры коррозия 'съест' и золото, и медь под ним. Получаем рост сопротивления контакта, а в высокочастотных цепях — дополнительные потери. Проверяйте сертификаты, не стесняйтесь запрашивать отчеты по испытаниям на солевой туман.

Здесь история отдельная. Чертеж может быть идеальным, но если производственный допуск на диаметр штыря выбран неправильно или не учтена усадка пластика корпуса после литья под давлением, получится брак. Штырь либо болтается в 'маме', не обеспечивая натяга, либо, что хуже, не входит вообще или ломается при попытке сочленения.

Помню случай на сборке партии приборов. Электрический разъем типа папа от одного поставщика внешне был идентичен прежнему, но при монтаже на плату пайкой несколько штук дали микротрещины в основании. Оказалось, для удешевления изменили термообработку латуни, она стала более хрупкой. Пришлось срочно искать альтернативу, чтобы не срывать график.

Еще один нюанс — соосность. Особенно критично для многоконтактных разъемов, например, D-Sub или прямоугольных. Если штыри 'пляшут' относительно посадочных отверстий в корпусе разъема, при сочленении можно погнуть контакты в 'маме'. Требуйте контроль на координатно-измерительных машинах (КИМ), а не выборочную проверку штангенциркулем.

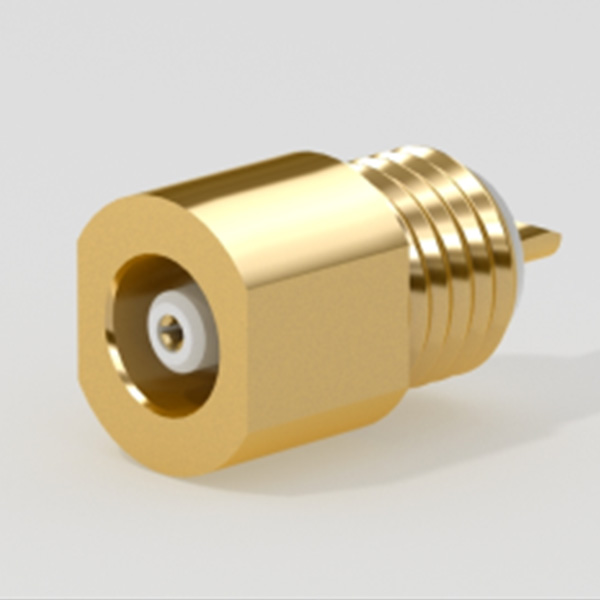

В мире ВЧ и СВЧ все иначе. Здесь электрический разъем типа папа — это уже не просто проводник тока, а элемент коаксиальной линии передачи. Волновое сопротивление, согласование, потери в диэлектрике, качество экрана — на первый план выходит электродинамика.

Возьмем распространенный SMA. Его штыревой контакт должен быть точно отцентрован в диэлектрике, а его длина и диаметр рассчитаны на 50 Ом. Малейшее отклонение — и КСВ (коэффициент стоячей волны) поползет вверх, сигнал будет отражаться, часть мощности потеряется. Для таких задач нужны производители с глубокой экспертизой, как та же ООО Шэньси Хуаюань Электроникс, которая, судя по их материалам на huayuan.ru, специализируется именно на радиочастотных решениях с 2001 года.

Проблема, с которой сталкивался лично — нагрев в точке контакта при большой передаваемой мощности. Если контактная поверхность штыря неровная или покрытие неоднородное, сопротивление в точке перехода возрастает. Это приводит к локальному перегреву, окислению и дальнейшей деградации соединения. Выход — визуальный и рентгеновский контроль качества поверхности контакта перед сборкой.

Как выбирать? Сначала — техническое задание: токи, частоты, вибронагрузки, количество циклов сочленения, климатика. Потом — поиск по каталогам. Но каталоги часто врут, вернее, дают идеальные условия. Всегда запрашиваю реальные протоколы испытаний, особенно на виброустойчивость и стойкость к ударам. Для ответственных применений заказываю тестовые образцы и 'догоняю' их в своих условиях.

Здесь важно не только качество, но и стабильность поставок. Молодая компания может сделать хороший продукт, но не выдержать объемов или сорвать сроки. Поэтому часто смотрю в сторону проверенных игроков с полным циклом, от НИОКР до производства. Как в случае с ООО Шэньси Хуаюань Электроникс, которая позиционирует себя как предприятие полного цикла, что для военных и телеком-заказов критически важно.

Ошибка, которую допускают многие — закупка 'папы' и 'мамы' у разных производителей. Даже если они соответствуют одному стандарту (MIL-PRF-39012, к примеру), тонкие различия в геометрии или жесткости контакта могут привести к ускоренному износу. Всегда берите пару от одного вендора.

Тренд — миниатюризация и рост рабочих частот. Требования к точности изготовления электрического разъема типа папа для 5G или бортовой аппаратуры становятся запредельными. Здесь уже речь идет о микроскопических допусках и материалах, работающих в экстремальных температурах.

Кажется, что это простая деталь. Но именно такие 'простые' детали становятся точками отказа сложнейших систем. Экономить на контакте — все равно что экономить на фундаменте. Лучше один раз провести тщательный аудит поставщика, изучить его производственные мощности, как это видно на примере компании из Сианя, которая выросла из базы в зоне развития высоких технологий, чем потом разбирать аварию.

Итог мой такой: электрический разъем типа папа — это не расходник, а ключевой элемент интерфейса. Его выбор должен быть осознанным, основанным на физике процесса, а не только на цене в каталоге. И всегда, всегда требуйте реальные данные, а не красивые буклеты.