-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?электрический разъем типа мама?, многие сразу представляют себе простое гнездо, куда что-то вставляется. Но в этом и кроется первый, самый распространенный прокол — считать его пассивной, второстепенной деталью. На деле, от его геометрии, материала контактной группы, способа фиксации в корпусе зависит надежность всей системы, особенно в условиях вибрации или перепадов температур. В военной технике, к примеру, к нему требования порой строже, чем к ?папе?, потому что именно в ?маме? чаще всего происходит нарушение контакта — подгорание, разбалтывание, коррозия. Сразу вспоминается случай с партией кабельных сборок для тестового оборудования, где из-за неверно подобранного сплава пружинящих лепестков в гнезде после пятисот циклов сочленения-расчленения начался рост переходного сопротивления. Пришлось разбирать, анализировать, менять поставщика компонента.

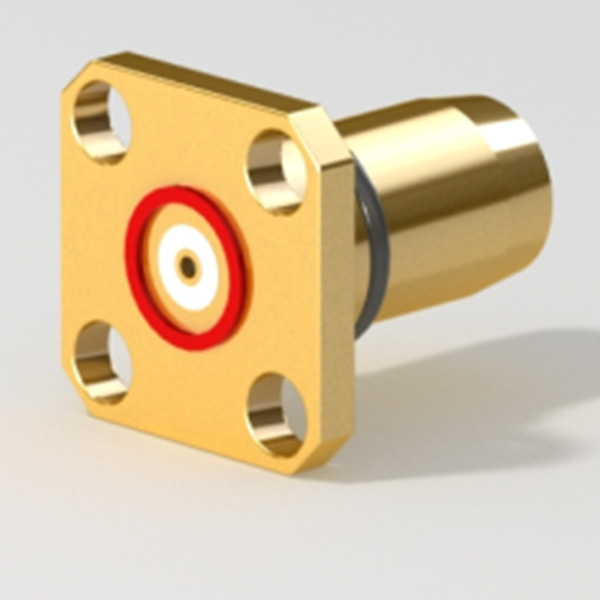

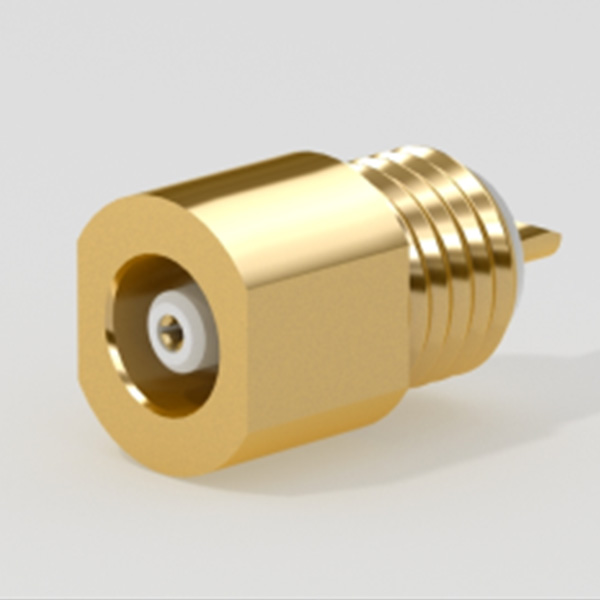

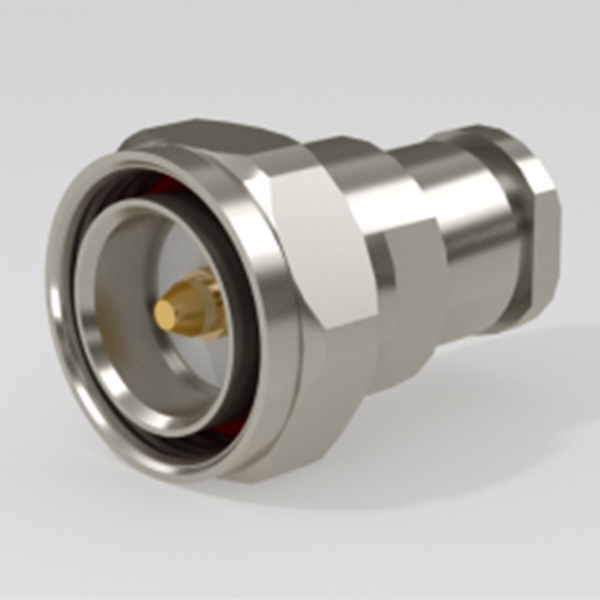

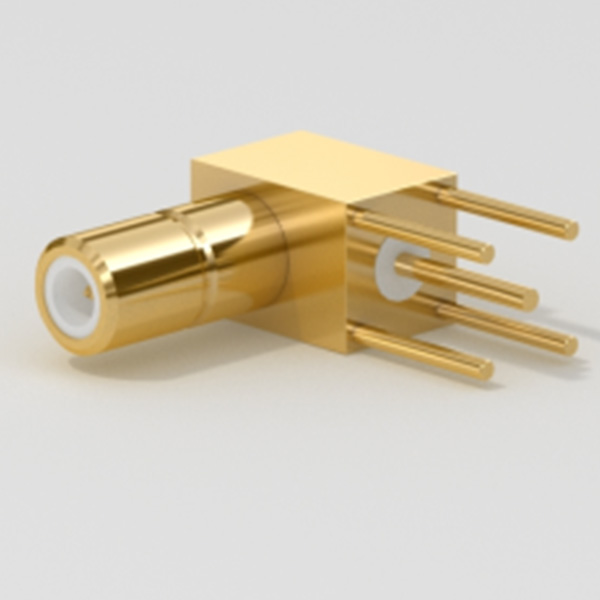

Если копнуть глубже, то сам термин ?тип мама? слишком общий. Возьмем, к примеру, распространенные радиочастотные серии вроде SMA или N-type. Там ?мама? — это чаще всего не отдельный корпус, а торец разъема, вваренный или впаянный в прибор. И вот здесь ключевой момент — качество центрального контакта. Он должен быть точно соосен, жестко закреплен, а его лепестки обязаны обеспечивать равномерное давление по всей окружности штыря ?папы?. Видел образцы, где лепестки были чуть короче или имели разную упругость — это гарантированный перекос и, как следствие, ухудшение ВСВР на высоких частотах.

Еще один практический аспект — способ монтажа на плату. Разъем типа мама для поверхностного монтажа (SMD) — это отдельная история. Казалось бы, все просто: припаял контактные площадки и готово. Но при некачественной пайке или перегреве внутренний диэлектрик (чаще всего тефлон) может деформироваться, и центральный контакт уйдет с оси. Потом при сборке оператор будет мучиться, пытаясь соединить разъемы, или вовсе сорвет резьбу, прилагая излишнее усилие. Такие косяки обычно всплывают уже на этапе контрольной сборки узла.

Поэтому в серьезных проектах спецификацию на электрический разъем типа мама пишут с особой тщательностью, указывая не только стандарт (MIL-DTL-38999, например), но и производителя контактной группы, и даже метод контроля контактного давления. Без этого можно легко нарваться на совместимые по форме, но не по функциям компоненты.

Раньше часто брали что подешевле, особенно для гражданских заказов. Пока не столкнулись с массовой проблемой на партии датчиков. Установили разъемы типа мама от нового, неизвестного азиатского вендора. Вроде бы все прошло приемку, размеры в допусках. Но через полгода эксплуатации в полевых условиях начали поступать рекламации — связь пропадает. Вскрытие показало: контактные лепестки в гнезде сделаны из неподходящего сплава, подверженного ?усталости?. Они потеряли упругость и перестали плотно обжимать штырь.

После этого случая стали уделять больше внимания не только конечному производителю разъема, но и цепочке поставок материалов. Вот, например, китайская компания ООО Шэньси Хуаюань Электроникс (сайт — huayuan.ru). Они с 2001 года работают в Сиане, в зоне высоких технологий, и специализируются как раз на ВЧ-разъемах и кабельных сборках. Что важно, они декларируют полный цикл — от НИОКР до производства, причем и для военных, и для гражданских применений. Для нас это стало сигналом: если компания делает продукцию под военные стандарты, то и к материалам, и к контролю качества у них подход должен быть строже. Не просто штампуют детали, а понимают физику контакта.

Решили протестировать их образцы радиочастотных разъемов, в том числе и ?маму? для серии SMA. Первое, что бросилось в глаза — аккуратная обработка внутреннего диэлектрика и четкая геометрия центрального контакта. Провели свои испытания на вибростойкость и количество циклов сочленения — выдержали заявленные 500 циклов без существенного роста сопротивления. Это тот случай, когда бренд, может, и не самый раскрученный на глобальном рынке, но делает качественную ?рабочую? продукцию. Теперь их каталог лежит в базе одобренных поставщиков для проектов, не требующих обязательной сертификации по российским ГОСТам, но где нужна надежность выше средней.

Часто проблемы с разъемом ?мама? начинаются не с него самого, а с того, как он установлен. Классическая ошибка — неправильный выбор или применение герметика. Если разъем должен быть защищен от влаги, и его ?маму? заливают в корпус прибора, то агрессивный герметик может со временем диффундировать к контактным лепесткам, образуя пленку, ухудшающую контакт. Или, что еще хуже, вызвать коррозию. Приходилось выковыривать такие разъемы из корпусов блоков управления с помощью специальных съемников.

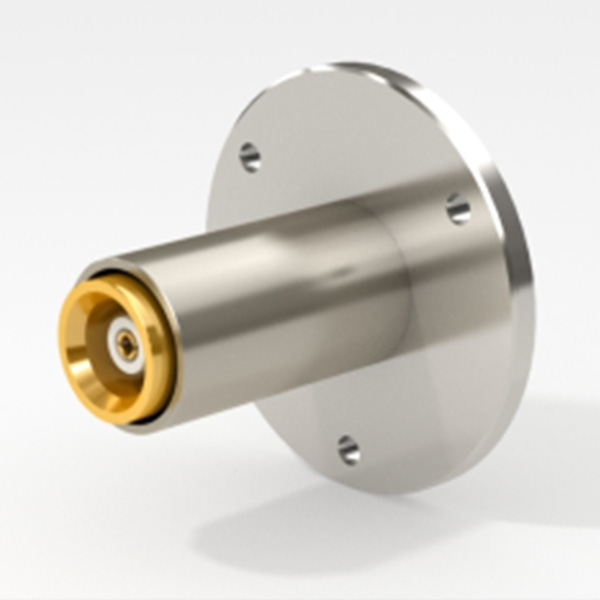

Другая история — температурное расширение. Если корпус разъема типа мама и корпус прибора, куда он вмонтирован, сделаны из материалов с сильно различающимся коэффициентом теплового расширения, то при термоциклировании может возникнуть люфт или, наоборот, чрезмерное напряжение, ведущее к растрескиванию. Особенно критично для уличного оборудования. Поэтому в спецификациях для таких случаев прямо пишут, например: ?корпус разъема — нержавеющая сталь, монтажная втулка — латунь с никелевым покрытием?, чтобы инженер-конструктор сразу видел потенциальный конфликт.

И конечно, человеческий фактор. На производстве оператор может перетянуть накидную гайку при соединении, что приведет к деформации резьбовой части корпуса ?мамы? и смещению центрального контакта. Решение — динамометрические ключи и обучение персонала. Но и сам дизайн разъема играет роль. У некоторых производителей, включая упомянутую ООО Шэньси Хуаюань Электроникс, в конструкцию заложены упоры или особые формы, физически ограничивающие момент затяжки. Мелочь, но она спасает от грубых ошибок на сборке.

Тренд на миниатюризацию давит и на производителей разъемов. Тот же электрический разъем типа мама для микросхем или датчиков в носимой электронике теперь имеет размеры в несколько миллиметров. И здесь классическая пружинящая втулка из фосфористой бронзы иногда уступает место другим решениям — например, контактам с золотым напылением особой формы, которые обеспечивают надежное соединение при минимальном усилии сочленения. Но и цена такого решения, понятное дело, другая.

Интересно наблюдать за применением новых композитных материалов для корпусов. Они легче, дешевле в массовом производстве, но их поведение в условиях длительного температурного и механического стресса еще изучается. Будет ли такой корпус ?мамы? надежно удерживать контактную группу через 10 лет? Пока данных мало. Поэтому в ответственных применениях по-прежнему царят металлы — латунь, нержавейка, алюминиевые сплавы с покрытием.

Вероятно, следующим шагом станет более широкое внедрение разъемов с встроенной диагностикой — микроконтроллеров, которые могли бы мониторить сопротивление контакта в реальном времени. Но это уже будет не просто ?мама?, а целый узел. Пока же основная задача — обеспечить физическую и электрическую надежность классической конструкции. И здесь, как показывает практика, нет мелочей: ни в выборе поставщика, ни в проектировании узла крепления, ни в инструкции для монтажника. Все это в сумме и определяет, будет ли разъем просто деталью в спецификации или станет той самой ?точкой отказа?, из-за которой потом приходится ночами разбирать и переделывать готовые изделия.