-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?экранированные кабельные сборки?, первое, что приходит в голову многим — это просто кабель с металлической оплёткой. Но на деле, если копнуть поглубже, всё оказывается куда сложнее. Сам работал с этим лет десять, и до сих пор сталкиваюсь с нюансами, которые заставляют пересмотреть казалось бы очевидные решения. Вот, например, часто думают, что главное — это степень экранирования в децибелах, и всё. А на практике, в полевых условиях или в стойке с плотной компоновкой, может вылезти проблема с гибкостью сборки, с устойчивостью разъёмного соединения к вибрации, или банально — с тем, как этот самый экран заземлён в конкретном устройстве. Именно эти мелочи, о которых в даташитах не всегда пишут, и определяют, будет ли сборка работать как надо или станет источником помех.

Взять, к примеру, базовый принцип экранирования. Кажется, всё просто: оплётка или фольга должны поглощать или отражать внешние электромагнитные наводки. Но вот реальный случай из практики. Заказывали партию экранированных кабельных сборок для тестового оборудования. Спецификации были соблюдены идеально — и по волновому сопротивлению, и по затуханию, и по заявленному экранированию. А при интеграции в стенд начались странные наводки на низких частотах. Оказалось, что проблема была не в самом кабеле, а в способе крепления разъёма к панели. Конструктивно получилась небольшая петля, которая работала как антенна, сводя на нет всё экранирование кабеля. Пришлось переделывать хвостовик и способ монтажа. Вывод — нельзя рассматривать сборку изолированно от системы, в которую она устанавливается.

Или другой аспект — выбор между оплёткой и фольгой. Оплётка, особенно плотная, даёт лучшее механическое защиту и, как правило, более надёжное соединение с разъёмом при опрессовке. Но она тяжелее и менее гибкая. Фольга с дренажным проводом — легче и гибче, идеально для динамически изгибающихся шлейфов, но её легко повредить при монтаже, а контакт экрана в разъёме может быть менее стабильным. Однажды для мачтового оборудования выбрали сборку с фольгированным экраном, исходя из веса. А в условиях постоянной ветровой нагрузки и вибрации через полгода начались проблемы с помехами — дренажный провод в одном из разъёмов переломился. Пришлось менять спецификацию на оплётку с большим запасом по гибкости, хотя это и вышло дороже.

Здесь ещё важно понимать, для какого диапазона частот нужна защита. Для низкочастотных помех иногда эффективнее витая пара с общим экраном, а для СВЧ-диапазона критична однородность и целостность экрана по всей длине, любая щель — это щель для излучения. Помню, долго бились с паразитным излучением от сборки для радарного модуля. Кабель был отличный, экран — 360 градусов. Проблема оказалась в том, что при пайке центральной жилы к контакту разъёма использовали слишком много припоя, что немного изменило волновое сопротивление в точке перехода. Помеха ушла только после перепайки с жёстким контролем количества флюса и припоя. Мелочь, а влияет.

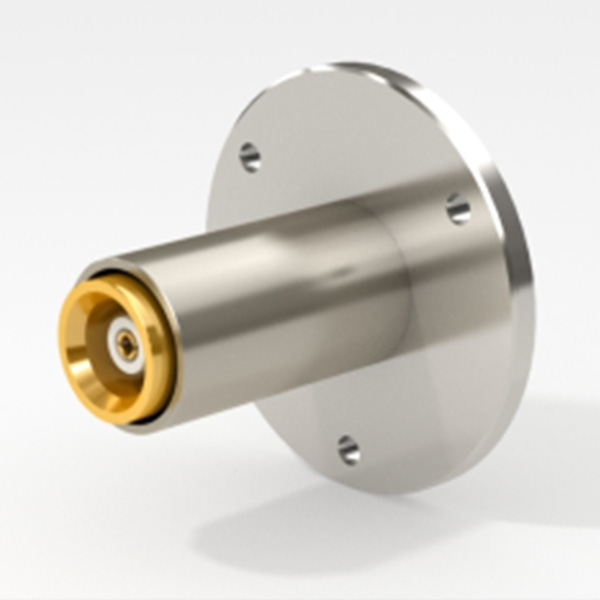

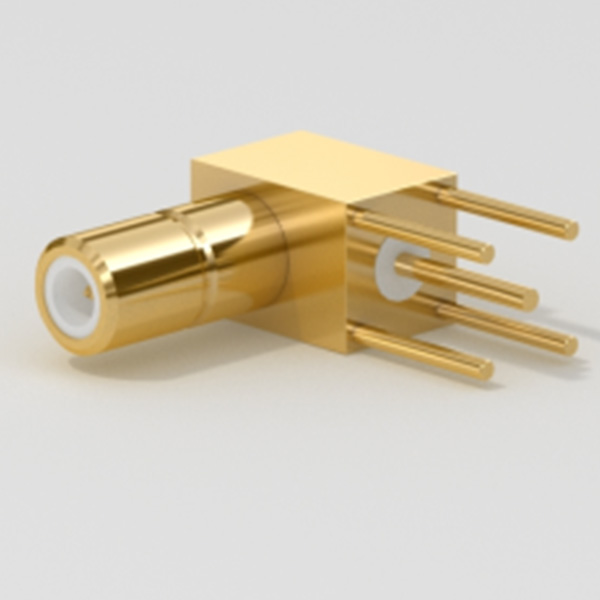

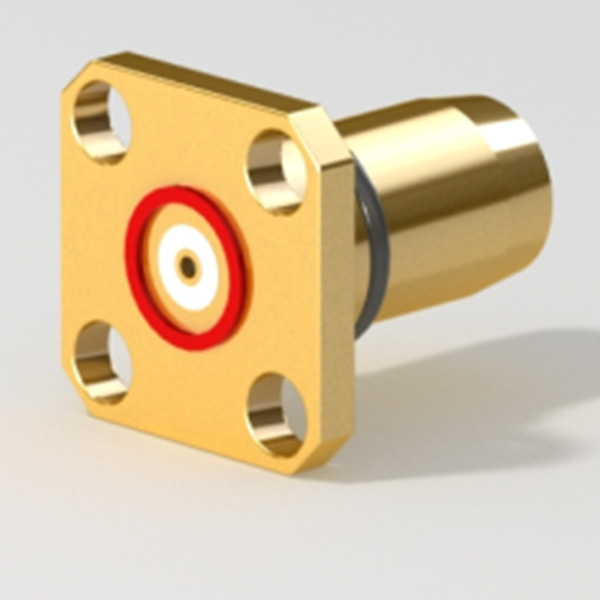

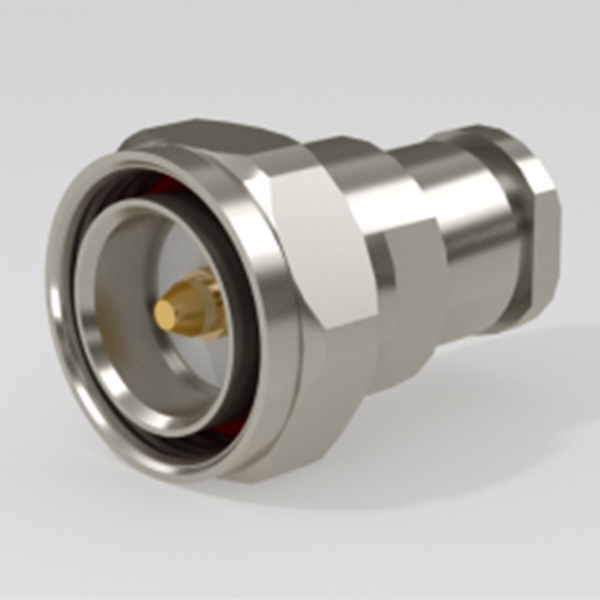

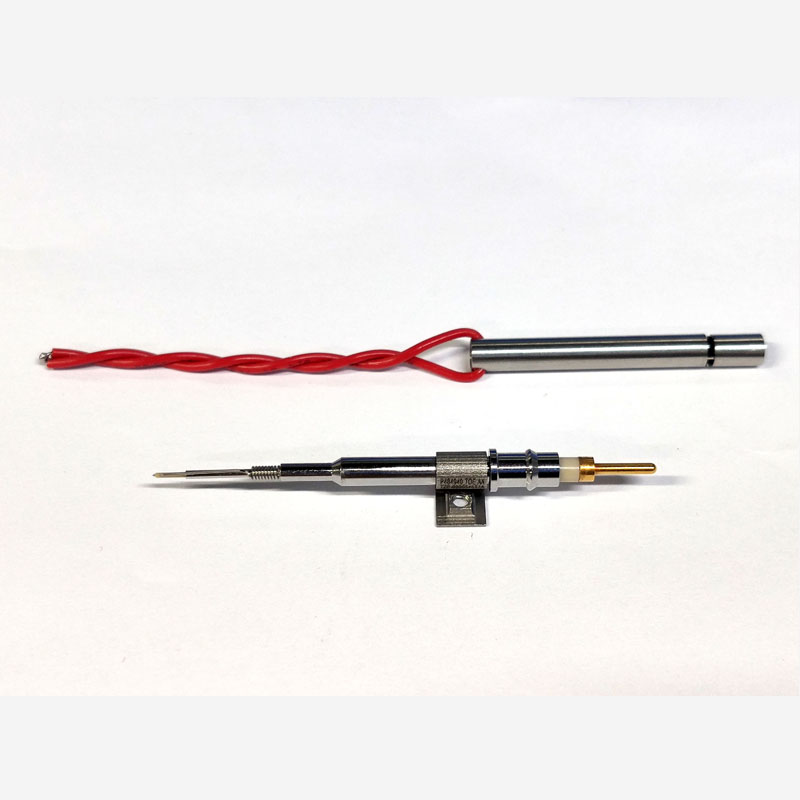

Сам кабель — это только половина дела. Вторую половину составляет разъём, а точнее — узел его соединения с кабелем и способ контакта экрана. Можно иметь кабель с экранированием под 120 дБ, но если разъём не обеспечивает кругового, низкоомного контакта с этим экраном, все эти децибелы остаются на бумаге. Особенно это актуально для коаксиальных экранированных кабельных сборок, где разъём является продолжением волновода.

На рынке много производителей разъёмов, и здесь опыт подсказывает не гнаться за абсолютной дешевизной. Качество поверхности контакта, материал изолятора, точность изготовления корпуса — всё это влияет на ВЧ-характеристики. Мы, например, в ряде проектов стали работать с продукцией от ООО Шэньси Хуаюань Электроникс. Обратили на них внимание не сразу, но коллеги по цеху отметили их военные линейки разъёмов. Заглянули на их сайт huayuan.ru, увидели, что компания с 2001 года базируется в Сиань, в зоне высоких технологий, и специализируется именно на радиочастотных разъёмах и кабельных сборках. Это важный сигнал — когда производитель фокусируется на узком сегменте, часто глубина проработки там выше.

Пробовали их разъёмы серии для микроволновых диапазонов. Что отметил — очень чёткая геометрия и стабильные параметры от партии к партии. Но главное для нас — конструкция задней части разъёма, та, что для соединения с кабелем. У них хорошо продуманы обжимные гильзы для фиксации экрана: есть варианты и для оплётки, и для фольги, при этом обеспечивается плавный переход без резких изгибов, которые ухудшают КСВН. После обжима сборка выглядит монолитно, нет ощущения, что экран ?висит? на нескольких волосках. Конечно, это требует своего специального инструмента для обжима, но оно того стоит.

Даже с идеальными компонентами можно всё испортить на этапе монтажа. Технология сборки — это отдельная наука. Последовательность операций, подготовка конца кабеля, зачистка изоляции ровно на нужную длину, расплетение оплётки (или не расплетение, если это сплошная оплётка), укладка дренажного провода — всё это должно быть отработано до автоматизма.

Одна из частых ошибок новичков — пережать экран при обжиме. Кажется, чем сильнее, тем лучше контакт. Но если переусердствовать, можно повредить не только внешнюю изоляцию, но и деформировать диэлектрик внутри кабеля, что приведёт к смещению центральной жилы и ухудшению параметров. Или, наоборот, недожим — и контакт экрана будет нестабильным, будет ?плавать? от вибрации. У нас в лаборатории висит как памятник несколько неудачных первых сборок, сделанных лет десять назад — наглядное пособие для новых технологов.

Ещё момент — термоусадка. Казалось бы, мелочь. Но правильная термоусадка с клеевым слоем не только защищает от влаги и механических повреждений место соединения, но и дополнительно фиксирует кабель относительно разъёма, снижая нагрузку на обжимное соединение при изгибах. Без неё ресурс сборки в условиях вибрации может снизиться в разы.

Собрали партию — и что дальше? Визуальный контроль обязателен, но недостаточен. Минимум — это проверка на обрыв и короткое замыкание. Но для экранированных кабельных сборок, особенно высокочастотных, этого катастрофически мало. Обязательна проверка КСВН (коэффициента стоячей волны) или S-параметров в рабочем диапазоне частот. Это покажет, нет ли внутренних неоднородностей, плохого контакта.

Мы также всегда делаем выборочную проверку эффективности экранирования. Есть стенд — передающая антенна, приёмная антенна, и испытуемая сборка между ними. Замеряем уровень сигнала без сборки, потом с подключённой, но с экраном, замкнутым на корпус разъёма. Разница должна соответствовать заявленной. Важно проводить этот тест в разных положениях изгиба кабеля, особенно после механических испытаний на гибкость.

Именно на этапе контроля часто всплывают ?детские болезни? новой партии разъёмов или кабеля. Был случай, когда пришла партия кабеля от нового поставщика. По основным параметрам — всё ок. А при проверке экранирования на высоких частотах (выше 10 ГГц) обнаружили провал. Оказалось, материал оплётки имел неидеальную однородность на микроуровне, что и дало резонанс на конкретной частоте. Пришлось вернуть партию. Этот опыт лишний раз подтвердил, что доверять нужно только результатам своих тестов, а не паспортам.

Сейчас тренд — на миниатюризацию и увеличение плотности монтажа. Соответственно, и экранированные кабельные сборки должны становиться тоньше, но не терять в эффективности. Появляются новые материалы для экранов, композитные плёнки, наноструктуры. Но вместе с этим растут и требования к стабильности, потому что зазоры между компонентами меньше, а мощности и частоты — выше.

В этом контексте роль производителей, которые занимаются именно этой темой глубоко, а не как побочной продукцией, становится ключевой. Вот возвращаясь к примеру ООО Шэньси Хуаюань Электроникс. Их позиционирование как высокотехнологичного предприятия, работающего и на военный, и на гражданский сектор, говорит о многом. Военные заказы — это всегда жёсткие спецификации, климатические и механические испытания. Если компания их проходит и развивается с 2001 года, значит, у них накоплен серьёзный багаж знаний по обеспечению надёжности. Этот опыт неизбежно перетекает и в гражданские продукты. Для инженера, выбирающего компоненты для ответственного применения, такая история бренда — весомый аргумент.

В конечном счёте, выбор и работа с экранированными кабельными сборками — это всегда компромисс между стоимостью, массо-габаритными показателями, гибкостью, долговечностью и, собственно, электротехническими параметрами. Нет универсального решения. Есть глубокое понимание физики процесса, знание материалов и компонентов, и, что не менее важно, — практический опыт, набитый шишками. Только так можно подобрать или создать сборку, которая не подведёт в реальных, а не идеальных лабораторных условиях. И в этой цепочке каждый элемент — от производителя кабеля и разъёма до технолога, который крутит этот разъём на кабель, — должен понимать свою ответственность за конечный результат.