-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про щит кабельной сборки, многие представляют себе просто кусок жести, обернутый вокруг жгута. На деле же — это целая система, от которой зависит не только ЭМС, но и механическая целостность, теплоотвод, а иногда и сама возможность монтажа в стесненных условиях. Частая ошибка — оставлять его на самый конец, как 'косметическую' операцию. Потом начинаются проблемы: наводки, невозможность обслуживания, коррозия в местах креплений.

Если разбирать по слоям, то это не монолит. Внутренний контактный слой, часто оплетка или фольга с проводящим клеем, должен обеспечивать 360-градусный охват без разрывов. Потом — диэлектрическая прокладка, если речь о защите от соприкосновения с корпусом. И наконец, внешний кожух. Но вот тут тонкость: материал кожуха. Оцинкованная сталь — классика, но для легких конструкций или агрессивных сред уже смотрим на алюминиевые сплавы или даже композиты.

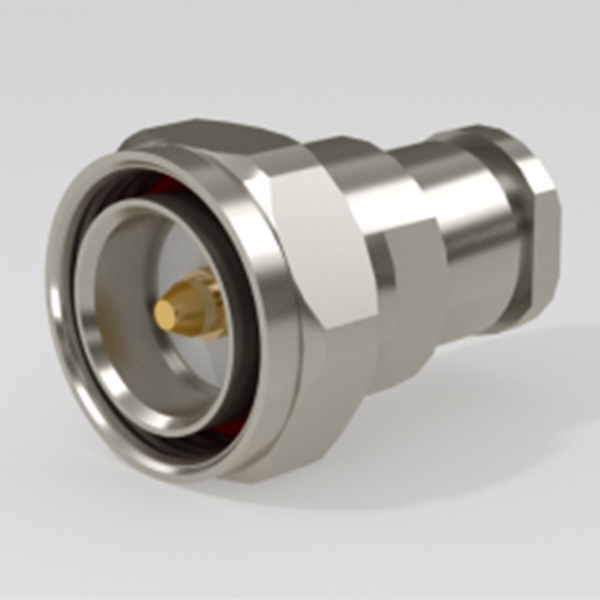

Ключевой момент — переходное сопротивление между щитом и разъемом. Видел случаи, когда сборка проходит все испытания на стенде, а в аппаратуре начинает фонить. Причина — разъем с никелевым покрытием, а щит — с кадмированным. Образуется гальваническая пара, со временем контакт окисляется, сопротивление растет. Поэтому сейчас всегда смотрю на пары материалов, особенно для продукции, которая идет в серию на годы.

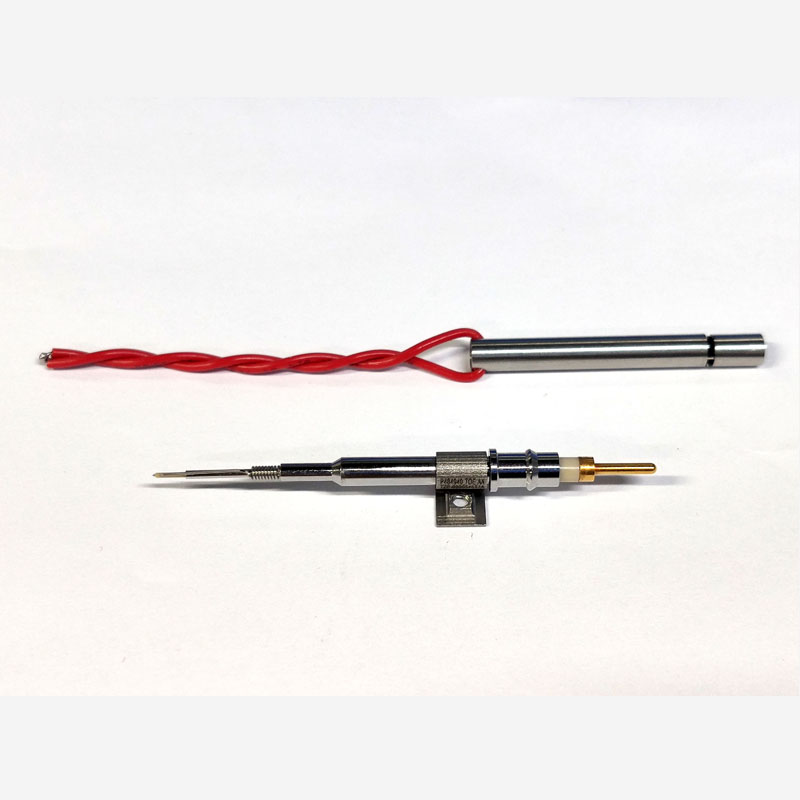

Еще один нюанс — способ крепления. Хомуты, пайка, опрессовка? Для военных изделий, где вибрации, часто требуется пайка оплетки к хвостовику разъема с последующей герметизацией. Это трудоемко, но надежно. В гражданской авионике или телекоме чаще идут на опрессовку — быстрее, но нужен точный контроль усилия. Слишком слабо — контакт будет греться, слишком сильно — повредишь диэлектрик внутри разъема.

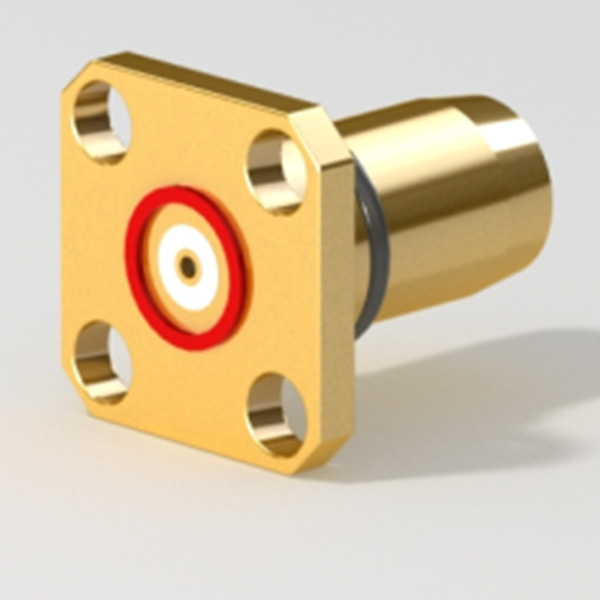

Один из запомнившихся проектов — разработка кабельной сборки для бортовой системы связи. Заказчик требовал экранирование не менее 90 дБ на частотах до 18 ГГц. Щит кабельной сборки по чертежу был алюминиевый, разъемы — стандартные SMA. Казалось, все просто. Но при первых же испытаниях на герметичность (изделие должно было работать во влажной среде) выяснилось, что алюминий и нержавейка корпуса разъема в месте контакта начинают корродировать. Пришлось срочно вводить переходную биметаллическую шайбу и менять материал щита на нержавеющую сталь с серебряным покрытием в зоне контакта. Сроки сдвинулись на месяц.

Другая история — с перегревом. В стойке с плотной компоновкой несколько мощных кабельных сборок шли пучком. Щиты были сплошные, металлические. Вроде бы хорошо для экранирования. Но оказалось, что они же работают как тепловая ловушка. Кабели грелись от собственных потерь, тепло не отводилось, изоляция начала стареть. Пришлось переделывать — делать перфорацию в верхней части щита для конвекции, но так, чтобы не нарушить ЭМС. Расчеты и испытания заняли уйму времени.

Отсюда вывод, который теперь кажется очевидным: щит нельзя проектировать в отрыве от условий эксплуатации всей аппаратуры. Температура, влажность, вибрации, соседние излучающие элементы — все это влияет на выбор конструкции. Иногда лучше сделать щит не сплошным, а из медной оплетки с лаковым покрытием, если ключевая задача — гибкость и вес.

Здесь часто кроется самая большая головная боль. Возьмем, к примеру, продукцию ООО Шэньси Хуаюань Электроникс. Компания, работающая с 2001 года в Сиане, известна своими радиочастотными разъемами и кабельными сборками для военного и гражданского применения. На их сайте huayuan.ru видно, что акцент сделан на полный цикл: НИОКР, производство, продажа. Это важно, потому что когда один производитель отвечает и за разъем, и за сборку, проще решить проблемы совместимости.

В их практике, как я понимаю из технических заметок и каталогов, для критичных применений часто используют разъемы с интегрированным хвостовиком для пайки экрана. Это надежно, но требует высокой культуры производства. Видел их образцы сборок для базовых станций — там щит выполнен как часть корпуса разъема, литой, с резиновым уплотнителем. Получается единая конструкция, влагозащищенная сразу. Для полевой аппаратуры такой подход часто оправдан, хоть и дороже.

Но даже с такими готовыми решениями бывают нюансы. Например, если нужно заменить кабель в полевых условиях. Со сплошным литым щитом это невозможно — только замена всей сборки. Поэтому для ремонтопригодных систем иногда сознательно идут на более сложную конструкцию щита с разъемным хомутом или навинчивающейся муфтой. Это слабое место с точки зрения ЭМС, но вынужденный компромисс.

Медь, алюминий, сталь, никелирование, серебрение, пассивация... Выбор огромен. Для высоких частот, скажем, выше 6 ГГц, скин-эффект выталкивает ток на поверхность. Толщина материала уже не так критична, но критична гладкость поверхности и проводимость покрытия. Поэтому часто берут медь или алюминий с серебряным покрытием. Но серебро сульфидируется на воздухе. Значит, нужно поверх еще и лакировать, но лак должен быть токопроводящим? Замкнутый круг.

В одном из проектов для РЛС использовали щиты из фольгированного полиимида с медной оплеткой сверху. Легко, гибко, хорошо экранирует. Но при монтаже в стойку острые крашки крепежных планок прорезали и фольгу, и оплетку. Пришлось разрабатывать локальные усиливающие накладки из текстолита. Мелочь, а задержала сдачу партии.

Сейчас все чаще смотрю в сторону композитных материалов с наполнителем — углеродные волокна, никелевое покрытие. Легко, прочно, хорошо гасит вибрацию. Но цена... Пока это больше для аэрокосмической отрасли, где каждый грамм на счету. Для большинства промышленных применений оцинкованная пружинная сталь остается рабочим вариантом.

Самое коварное — это дефекты, которые не видны глазу. Непропай в месте соединения щита с хвостовиком разъема. Микротрещина в материале после гибки. Неравномерность покрытия, ведущая к локальной коррозии. Визуальный осмотр тут слабый помощник.

Обязательный этап — измерение сопротивления экрана. Но и тут ловушка: двухконтактный метод может показать хороший контакт, в то время как на высоких частотах из-за индуктивности импеданс будет высоким. Поэтому для ответственных сборок нужны измерения в частотной области, на специальных стендах. У ООО Шэньси Хуаюань Электроникс, судя по описанию их производственной базы, такое оборудование должно быть. Это тот самый 'профессиональный потенциал', который отличает просто сборщика от серьезного поставщика.

Еще один тест — на герметичность, если щит является частью влагозащиты. Опускаем узел в воду, подаем избыточное давление, смотрим за пузырьками. Кажется простым, но требует точной подготовки — нужно заглушить все отверстия, кроме проверяемого стыка. Не раз бывало, что тест не проходил из-за неплотности не в щите, а в самом разъеме, что уже проблема другого уровня.

В итоге, качественный щит кабельной сборки — это не деталь, а результат грамотного проектирования, правильного выбора материалов и строгого технологического контроля. Сэкономить на нем — значит поставить под удар работу всей системы. И как показывает практика, переделки на этапе испытаний обходятся в разы дороже, чем изначально сделать все как надо.