-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?автомобильный разъем?, многие представляют себе просто пластиковый корпус с парой контактов. На деле же — это целая система, где каждая деталь, от материала корпуса до геометрии контактной ножки, просчитана под конкретные условия: вибрацию, перепады температур от -40 до +125 °C, воздействие топлива, масел и соли. Частая ошибка — считать, что главное — это электрическая проводимость. Нет, в автоэлектронике на первый план выходит надежность соединения в экстремальных условиях и на протяжении всего жизненного цикла автомобиля. Именно здесь и кроются все сложности.

Если разобрать типичный автомобильный разъем, скажем, серии Deutsch DT или AMP Superseal, видишь многослойность. Внешний корпус — это лишь начало. Его литье под давлением из PBT или PA66 с добавками на стекловолокне — это целая наука. Материал должен быть не просто прочным, а сохранять геометрию при термоциклировании. Помню, как на тестах партия корпусов из неоптимизированного состава PA дала усадку после холодной камеры, и уплотнительные кольца перестали выполнять функцию. Пришлось возвращаться к поставщику сырья, а это — простой линии.

Внутри — сердцевина: контактные клеммы. Чаще всего это медные сплавы с покрытием. Олово или золото для сигнальных цепей, серебро для силовых — казалось бы, стандарт. Но толщина покрытия — критичный параметр. Слишком тонкий слой золота (менее 0.8 мкм) в разъемах CAN-шины приводил к росту переходного сопротивления после 500 часов влаго-солевых испытаний. А это уже риск потери пакетов данных. Поэтому сейчас многие, включая китайских производителей, которые серьезно подтянулись, как та же ООО Шэньси Хуаюань Электроникс, уделяют огромное внимание контролю гальванических процессов. На их сайте huayuan.ru видно, что они позиционируют себя как производитель с полным циклом, включая НИОКР, что для военной и гражданской продукции — must have.

И третий, часто недооцененный слой — система уплотнений и фиксации. Силовые разъемы на 100 А должны держать не только ток, но и механическую нагрузку от вибрации кабеля. Здесь важен и дизайн замка (будь то рычажный, пружинный или байонетный), и наличие дополнительного фиксирующего клипа. Видел случаи, когда в погоне за дешевизной пренебрегали дублирующим фиксатором — в итоге разъем на коробке передач расшатывался от постоянной вибрации, появлялась прерывистая неисправность, которую на сервисе искали неделями.

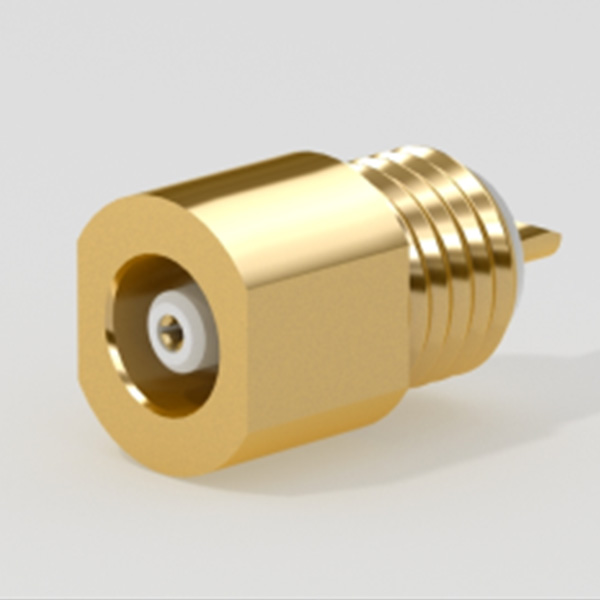

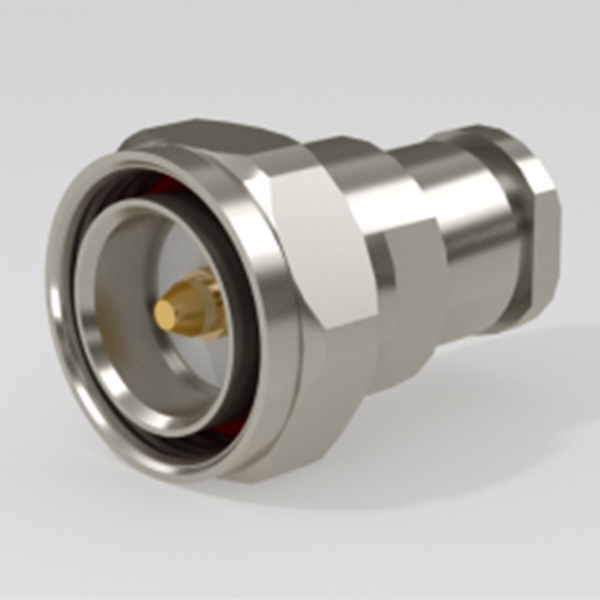

Падение напряжения на контакте — базовый параметр. Но в современных авто с шинами данных (LIN, CAN-FD, Automotive Ethernet) на первый план выходят волновое сопротивление, перекрестные помехи и возвратные потери. Конструкция устройства разъема для высокоскоростных линий — это уже ближе к RF-технологиям. Геометрия контакта, их взаимное расположение, диэлектрическая проницаемость пластика корпуса — все влияет на целостность сигнала.

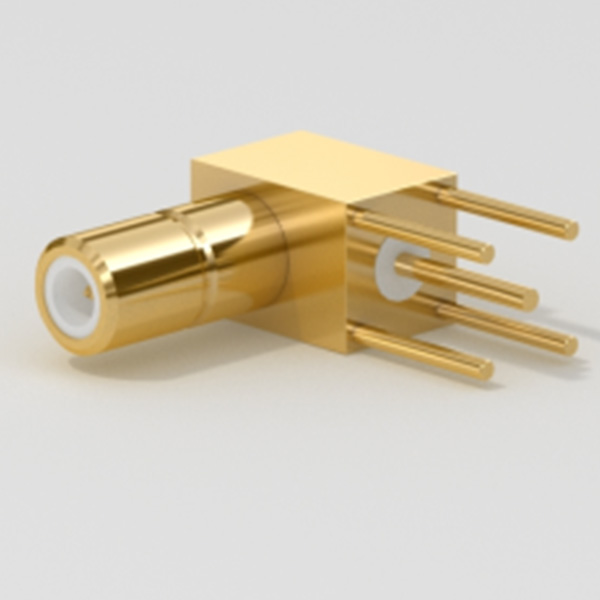

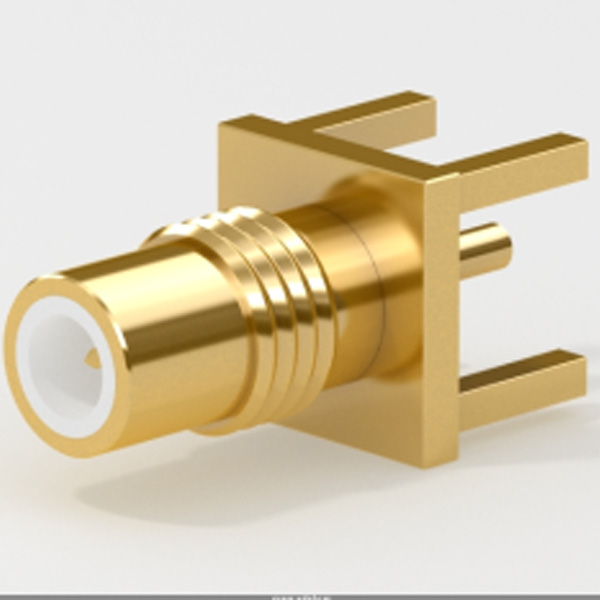

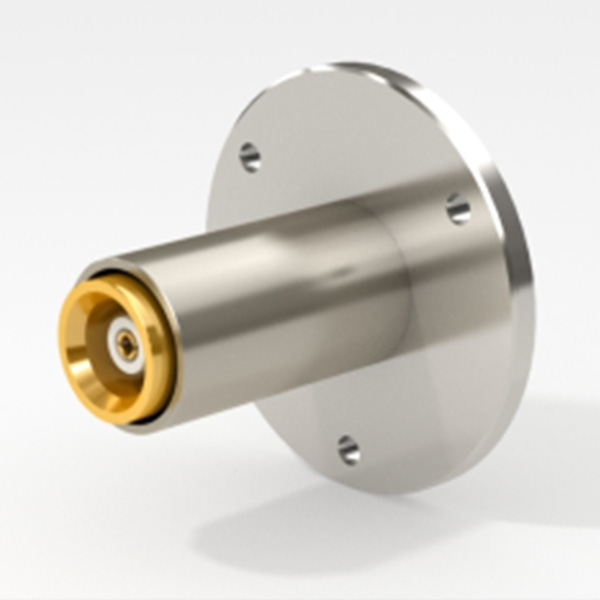

Здесь интересен опыт компаний, которые пришли из радиочастотной отрасли в автомобильную. Например, в описании ООО Шэньси Хуаюань Электроникс указано, что они выросли на базе производства радиочастотных разъемов. Это дает им хороший бэкграунд для разработки решений для ADAS-камер или радаров, где нужны разъемы под коаксиальные кабели с точным импедансом. Не каждый производитель коннекторов общего назначения сможет быстро освоить эту нишу.

Еще один момент — токовая нагрузка. Для силовых цепей (например, подогрев сидений или инвертор электромобиля) важен не только номинальный ток, но и пиковая нагрузка при пуске. Контакт должен выдерживать кратковременный нагрев без отжига и потери упругости. Часто проблема не в самом контакте, а в неправильном сечении провода, который к нему обжат — точка перехода становится ?бутылочным горлышком?.

Самое совершенное устройство можно испортить на сборочном конвейере или в гараже. Автоматическая обжимка контактов на провода — казалось бы, гарантия качества. Но если матрицы обжимного пресса изношены или неправильно подобраны под сечение жилы, получаем недожим или пережим. Недожим ведет к повышенному сопротивлению и перегреву, пережим — к надрезу жил и потере механической прочности.

Ручной монтаж — отдельная история. Важность правильного инструмента часто игнорируют. Пытаться вставить контакт в корпус разъема отверткой — верный способ погнуть направляющие или повредить уплотнительную манжету. У многих производителей, включая ООО Шэньси Хуаюань Электроникс, в технической документации четко прописаны рекомендованные инструменты для сборки. Но доходит ли это до конечного механика? Не всегда.

Личный опыт: на одном из проектов по локализации электропроводки для российского сборочного конвейера столкнулись с тем, что операторы пропускали этап смазки контактов диэлектрической смазкой перед сборкой. Смазка нужна не для улучшения контакта, а для защиты от коррозии и облегчения последующего разъединения. Без нее через пару лет в агрессивной среде разъемы ?прикипали? намертво. Пришлось вносить изменения в технологическую карту и проводить дополнительное обучение.

В сервисе чаще всего сталкиваешься не с полным отказом, а с плавающими проблемами. Моргает лампа, пропадает сигнал датчика, сбрасывается мультимедийная система. И часто виной всему — автомобильный разъем. Первое, на что смотрю, — следы окисления или электролитической коррозии (белые или зеленые отложения на контактах). Это говорит о нарушении герметичности.

Второй частый дефект — ?оттопыренный? или утопленный контакт. Из-за вибрации или неполной фиксации контактная ножка может не доходить до своего посадочного места. Проверяется щупом или визуально при разборке. Иногда помогает банальная пересборка с характерным щелчком.

Сложнее с диагностикой высокоомных соединений. Контакт может выглядеть идеально, но из-за микротрещин или нарушения покрытия его сопротивление вырастает с ожидаемых миллиом до единиц или даже десятков ом. Для силовых цепей это — нагрев, для сигнальных — искажение цифрового сигнала. Тут без тепловизора или точного миллиомметра не обойтись. В своей практике для проверки массовых соединений на раме иногда использовал метод падения напряжения под нагрузкой — простой, но наглядный.

Тренд очевиден: разъемы становятся меньше, но должны пропускать больше данных и большие токи. Появление таких стандартов, как H-MTD для камер или разъемов для шины 10 Гбит/с Ethernet, ставит новые задачи. Требования к точности изготовления растут экспоненциально. Компании, которые инвестируют в современное оборудование для литья, штамповки и контроля, как раз и остаются на плаву.

Интересно наблюдать, как производители из Китая, такие как Шэньси Хуаюань Электроникс, основанная еще в 2001 году в Сиане, эволюционируют от производства стандартных линеек к разработке специализированных решений. Их заявленная специализация на военной и гражданской продукции подразумевает глубокое понимание стандартов надежности, что постепенно переносится и на массовый автомобильный сегмент.

Еще один вектор — разъемы для высокого напряжения (до 800В и выше) в электромобилях. Здесь добавляются требования по крепингу (защите от дуги), диэлектрической прочности и механической блокировке, исключающей разъединение под нагрузкой. Конструкция усложняется, появляются дополнительные промежуточные контакты для контроля напряжения перед коммутацией. Это уже далеко от простого ?штекер-гнездо?.

В итоге, устройство автомобильного разъема — это всегда компромисс между стоимостью, надежностью, технологичностью монтажа и ремонтопригодностью. И понимание этой сложности, внимательность к деталям на каждом этапе — от выбора поставщика компонентов до финальной сборки на конвейере — это то, что отличает профессионала. Ошибки здесь дорого обходятся, а надежная работа годами часто остается незамеченной — что и является лучшей оценкой.