-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?технология микросоединений производитель?, многие сразу представляют себе просто паяльную станцию и сборку плат. Но это лишь верхушка айсберга. В реальности, особенно когда речь заходит о ВЧ-разъемах и кабельных сборках для ответственных применений, всё упирается в контроль импеданса, подавление паразитных резонансов и, что критично, в воспроизводимость процесса на сотнях тысяч соединений. Именно здесь многие, даже опытные, ошибаются, фокусируясь на ?чистоте? пайки, но упуская из виду подготовку торца кабеля или усилие обжима центральной жилы.

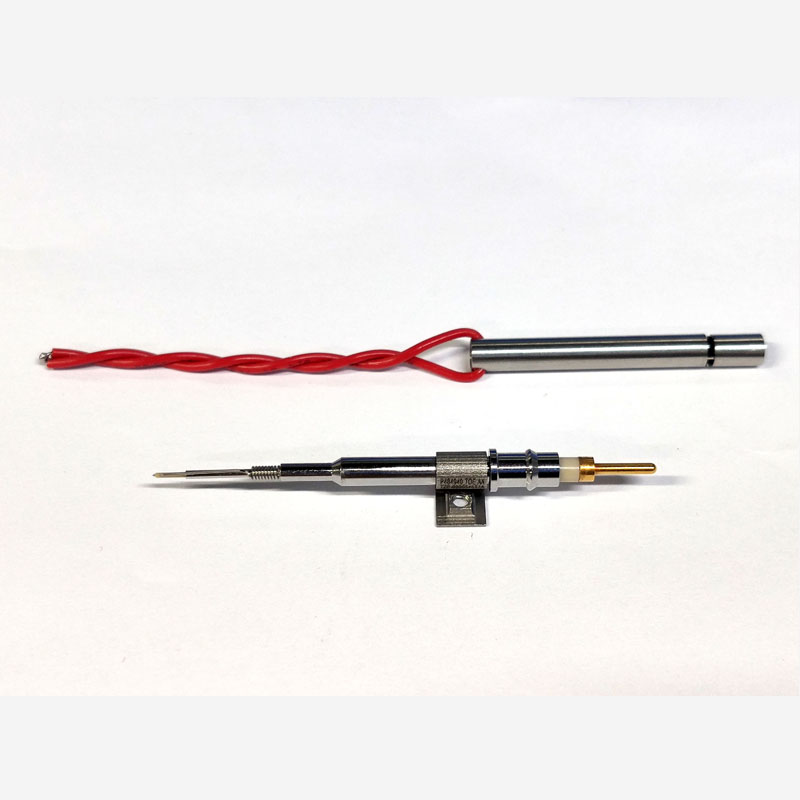

Взять, к примеру, разработку серии миниатюрных коаксиальных разъемов. Чертеж от конструктора идеален, допуски в микрометрах. Но когда начинаешь готовить оснастку для производства микросоединений, вылезают нюансы, которых нет в теории. Термоусадка, применяемая для фиксации, может при нагреве сместиться и создать нерасчетное механическое напряжение на точку пайки. Это потом выливается в микротрещину после нескольких циклов термоудара. Мы в свое время на этом погорели с одной партией для телеком-оборудования — полевые отказы начались после полугода эксплуатации в условиях перепадов температур.

Поэтому сейчас для нас ключевой этап — не столько само производство, сколько отработка технологического процесса (ТП). Каждый новый тип разъема, особенно под специфичные кабели (например, с низкой диэлектрической проницаемостью изоляции), проходит через десятки итераций пайки, обжима, заливки компаундом и последующих испытаний на вибростойкость и ВЧ-параметры. Часто приходится отказываться от, казалось бы, идеального сборочного решения, потому что оно не обеспечивает стабильности на всей партии.

Здесь, кстати, очень важно взаимодействие с поставщиками материалов. Не все производители кабеля могут гарантировать стабильность диаметра диэлектрика в пределах одного бухты. А разброс даже в 0.05 мм для высокочастотного соединения — это уже потенциальный скачок КСВН. Приходится уже на входном контроле сортировать кабель, что удорожает процесс, но другого пути для военных заказов нет.

Около пяти лет назад мы в ООО Шэньси Хуаюань Электроникс столкнулись с проблемой масштабирования. Спрос на микромодули с ВЧ-трактами рос, а ручная пайка под микроскопом не давала нужной производительности и, главное, стабильности. Оператор устает, внимание падает — и вот уже перегрев или, наоборот, ?холодная? пайка. Решили внедрить автоматическую индукционную пайку.

Но и здесь не обошлось без сюрпризов. Оборудование было настроено идеально для демонстрационного образца. А когда запустили первую производственную партию, выяснилось, что из-за микровибраций конвейера и неидеальной центровки разъема в гнезде нагрев идет неравномерно. Пришлось совместно с инженерами производителя станка разрабатывать дополнительную систему позиционирования с пневмоприводом. Плюс подбирать флюс с определенной вязкостью, чтобы он не растекался до начала нагрева, но успевал активироваться.

В итоге переход занял почти год. Сейчас этот участок работает, как часы, но главный вывод был таким: самая продвинутая технология микросоединений бессильна без глубокой адаптации под конкретный продукт и производственную среду. Информацию о нашем подходе к таким задачам можно найти на https://www.huayuan.ru, где мы иногда делимся подобными техническими заметками.

Конечно, первое, что измеряют в готовом ВЧ-соединении — это коэффициент стоячей волны (КСВН) в рабочем диапазоне частот. Но если ограничиться только этим, можно пропустить ?бомбу замедленного действия?. Например, соединение может показывать идеальные параметры на 25°C, но ?уплывать? при -60°C или +125°C. Поэтому наш протокол испытаний, особенно для продукции военного назначения, обязательно включает термоциклирование с замерами на экстремальных точках.

Еще один критичный тест, о котором часто забывают, — это проверка на механическую усталость в месте соединения. Микровибрации в летательном аппарате или на подвижной платформе за несколько тысяч часов могут привести к разрушению. Мы проводим ресурсные испытания на вибростендах, имитируя реальные профили нагружения. Бывало, что внешне надежная конструкция разъема после такого теста показывала рост сопротивления контакта.

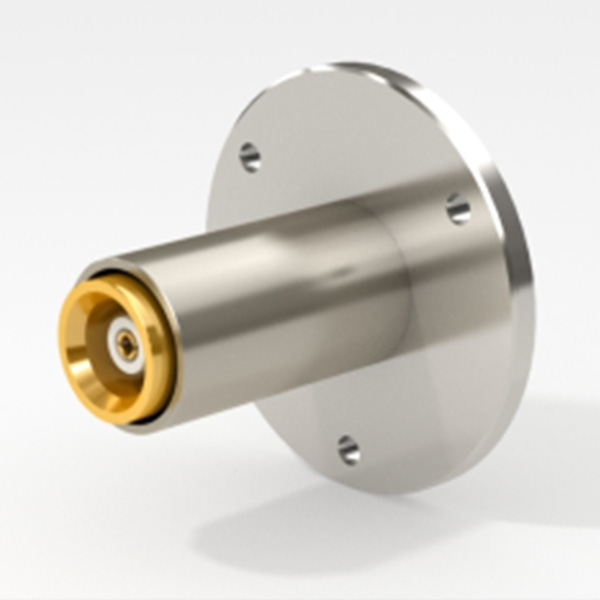

Именно такой комплексный подход к контролю, выработанный с момента основания компании в 2001 году на базе в Сиане, позволяет нам позиционировать себя не просто как производителя разъемов, а как предприятие, отвечающее за надежность всей высокочастотной трассы в конечном устройстве заказчика.

Говоря о технологии, нельзя не упомянуть материалы. Переход на бессвинцовые припои несколько лет назад стал головной болью для всей отрасли. Температура плавления выше, смачиваемость хуже. Пришлось практически с нуля пересматривать температурные профили и подбирать новые составы флюсов. Для некоторых типов соединений, где важен минимальный термоудар (например, при пайке рядом с чувствительными полупроводниковыми компонентами), мы так и не нашли идеальной бессвинцовой альтернативы и используем свинцовосодержащие припои по спецразрешениям для военных заказов.

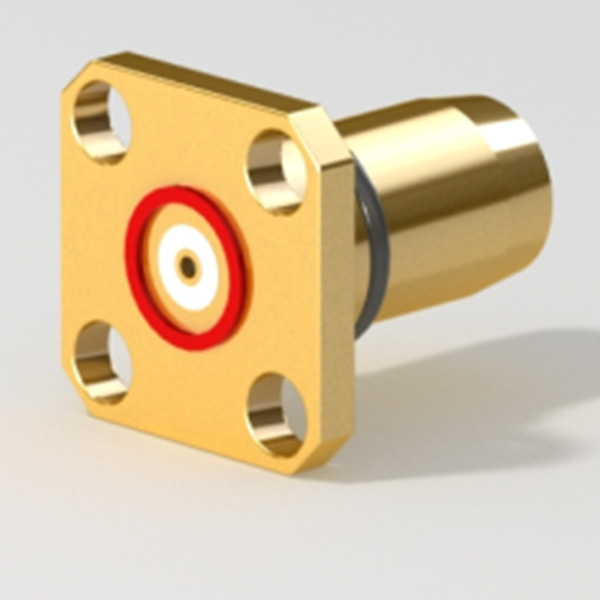

Отдельная история — диэлектрики. Политетрафторэтилен (PTFE) — классика, но его обработка сложна, а коэффициент теплового расширения отличается от металла корпуса. Для сверхминиатюрных разъемов это проблема. Экспериментировали с керамикой, жидкокристаллическими полимерами. Каждый материал вносит свои коррективы в технологию производства: где-то нужно менять способ металлизации, где-то — метод герметизации.

По сути, работа технолога в этой области на 30% — это знание физики процессов, а на 70% — эмпирический опыт работы с конкретными ?материальными? парами: припой-металл контакта, диэлектрик-оболочка, компаунд-термоусадка. Этот опыт не купишь и не скачаешь, он нарабатывается годами проб, ошибок и анализа отказов.

Сейчас тренд — интеграция. Заказчики хотят получить не просто разъем, а готовый модуль: разъем + отрезок кабеля + согласующую цепь или даже малошумящий усилитель, всё в одной миниатюрной герметичной сборке. Это ставит новые задачи для технологии микросоединений. Как бесконтактно подать питание на чип внутри герметичного объема? Как отвести тепло? Как обеспечить ремонтопригодность или это должно быть неразборное изделие?

Мы движемся в этом направлении, развивая компетенции в области гибридного монтажа и наносящих покрытий. Иногда кажется, что мы уже на стыке классического приборостроения и микроэлектроники. Сайт ООО Шэньси Хуаюань Электроникс отражает этот переход: из производителя компонентов мы превращаемся в разработчика сложных радиочастотных узлов. Основа, заложенная два десятилетия назад в Шэньси, — это глубокая экспертиза в физике соединения, которая теперь служит фундаментом для более комплексных решений.

В итоге, возвращаясь к ключевому слову. ?Производитель технологии микросоединений? — это не тот, у кого есть цех с оборудованием. Это тот, кто способен превратить набор материалов, компонентов и станков в гарантированно работающее, воспроизводимое и надежное решение, где каждое соединение, даже невидимое глазу, является не слабым звеном, а элементом системы. И этот статус зарабатывается не в маркетинговом отделе, а на испытательном стенде и в цеху, в процессе бесконечных итераций и анализа. Именно этим мы и занимаемся все эти годы.