-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про технологию микросоединений, многие сразу думают о наноразмерах и лабораториях. Но на практике, особенно в сегменте радиочастотных разъемов и кабельных сборок, все упирается не столько в абстрактные ?нано?, сколько в конкретное соответствие условиям эксплуатации. И здесь часто возникает недопонимание: основной страной покупателя для таких решений почему-то ожидают увидеть США или Германию. По моему опыту, особенно в последние лет восемь, ситуация иная. Реальный, объемный и технически грамотный спрос все чаще идет из России. И причина не только в геополитике, а в специфике самих российских проектов — от телекоммуникационной инфраструктуры в удаленных регионах до оборонных систем, где требования к надежности соединения в экстремальных климатических условиях становятся первостепенными. Это не просто рынок сбыта, это полигон для проверки технологий на прочность.

Попробую объяснить на пальцах. Российская промышленность, особенно в оборонно-промышленном комплексе и энергетике, исторически имеет высокий порог входа по параметрам. Вибрация, перепады температур от -60 до +70, длительные циклы работы без обслуживания — это не маркетинговые хотелки, а ежедневная реальность. Когда мы начинали поставлять образцы нашей компании, ООО Шэньси Хуаюань Электроникс, то столкнулись с тем, что местные инженеры задавали вопросы, на которые в других регионах просто не обращали внимания. Например, о поведении диэлектрика в разъеме при длительном воздействии влажности с последующим резким промерзанием. Или о стойкости покрытия контактов к специфическим агрессивным средам. Это сразу отсеяло продукты, сделанные по ?офисным? стандартам.

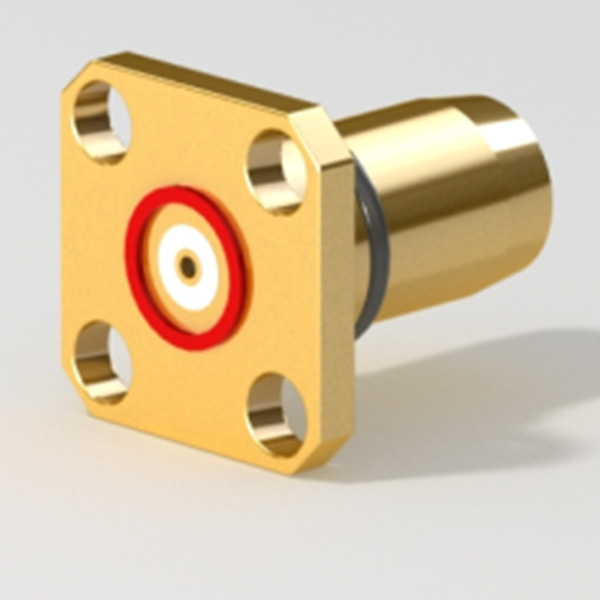

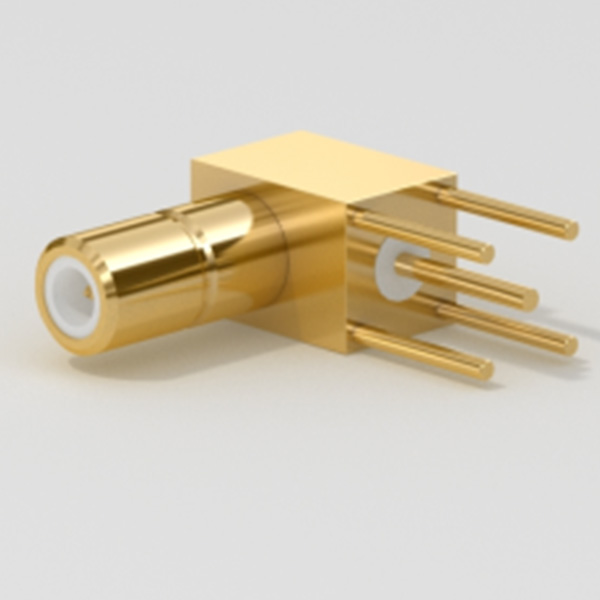

Вот вам конкретный кейс. Один из наших ключевых продуктов — радиочастотные коаксиальные разъемы серии QMA для быстрого соединения. В Европе их часто используют в телекоме внутри помещений. Российский заказчик, производитель полевых коммуникационных систем, потребовал доработки: увеличенный момент затяжки, дополнительное уплотнение по IP67 и изменение состава покрытия штыря и гнезда. Аргументация: ?У нас оператор будет крутить его в перчатках, на морозе, и соединение должно быть с первого щелчка, без потерь?. Мы потратили полгода на испытания и модификацию техпроцесса. Результат? Этот доработанный продукт теперь уходит и в другие страны с суровым климатом, например, в Канаду. Но импульс для развития дал именно запрос из России как основной страны покупателя.

Иногда этот спрос носит парадоксальный характер. Казалось бы, глобальные тренды — миниатюризация. А в России часто просят, наоборот, немного увеличить корпус разъема для удобства монтажа толстыми зимними перчатками или для размещения дополнительного уплотнительного кольца. Это учит смотреть на технологию микросоединений не как на догму, а как на инструмент для решения прикладной задачи. Наш сайт huayuan.ru в разделе ?Адаптивные решения? как раз отражает этот подход — не каталог готового, а история про то, как под конкретный проект что-то меняли.

Не все было гладко. Лет пять назад мы решили продвигать в России сверхкомпактные решения для микросхем, сделав ставку на их ?передовость?. Провалились. Оказалось, что для многих местных производств, особенно ремонтных и модернизационных, критична не миниатюризация, а ремонтопригодность и совместимость с парком оборудования советских времен. Нужен был не просто разъем, а переходное решение, адаптер, позволяющий интегрировать новую аппаратуру в старые шины. Мы тогда неправильно прочитали рынок, думая, что он жаждет самого современного. А он жаждал самого надежного и интеграционно-гибкого. Это был важный урок: основная страна покупателя диктует требования, которые могут идти вразрез с общемировыми трендами.

Еще один момент — документация и стандарты. Мы привыкли работать по международным IEC, MIL-STD. Но российские техзадания часто ссылаются на ГОСТы и ОСТы, особенно в госзаказе. Разница в методиках испытаний, например, на устойчивость к ударным нагрузкам или солевой туман, может быть принципиальной. Пришлось заводить отдельную линейку испытательного оборудования и договариваться с местными сертификационными центрами. Без этого даже самый совершенный продукт с точки зрения технологии микросоединений просто не попал бы в спецификацию.

Сейчас, оглядываясь, понимаю, что эти барьеры и стали нашим конкурентным преимуществом. Те, кто не захотел в это вникать, ушли с рынка. Мы же, через компанию ООО Шэньси Хуаюань Электроникс, смогли нарастить компетенцию, которая пригодилась и в других проектах. Умение читать неочевидные требования и адаптировать продукт — это теперь часть нашей ДНК.

Хочу остановиться на одном, казалось бы, мелком моменте — на пайке. В технологии микросоединений для радиочастотных кабельных сборок это священный грааль. Частота отказов на первых поставках в Россию была выше среднестатистической. Стали разбираться. Оказалось, что на сборках, которые шли, например, для буровых установок или подвижных наземных комплексов, вибрационная нагрузка имела не постоянный, а ударный характер. Стандартная пайка волной или ручная давала микротрещины при таких условиях через 500-700 часов. Пришлось совместно с заказчиком разрабатывать гибридную технологию: пайка + точечная фиксация специальным клеем-герметиком. Это увеличивало время производства, но радикально повышало ресурс. Ни в одном учебнике такого нет, это знание родилось из полевых отказов и последующего инженерного разбора.

Еще одна деталь — материал контактов. Золото vs золото-никелевое покрытие. Для умеренного климата часто достаточно selective gold. Но для российских реалий, где оборудование может храниться на неотапливаемом складе с высокой влажностью, а потом быть введено в эксплуатацию, риск гальванической коррозии на границе покрытий выше. Мы перешли на более глубокое и равномерное покрытие по всей рабочей поверхности контакта для критичных применений. Это, опять же, увеличило стоимость, но было принято рынком, потому что решало реальную проблему. Такие нюансы не увидишь в сухих спецификациях, их вытаскивают только в диалоге с инженером основной страны покупателя.

Информацию о подобных доработках мы теперь стараемся не прятать, а выносить в техноты к продуктам на huayuan.ru. Это не реклама, а скорее, техническая исповедь. Чтобы следующий заказчик, просматривая сайт, мог сразу понять: ?Ага, эти ребята уже сталкивались с проблемой морозного растрескивания изоляции и предлагают вариант?. Это создает доверие на другом уровне.

Специфика работы с Россией научила нас гибкости в неожиданных аспектах. Например, в логистике и таможенном оформлении компонентов. Поставка партии разъемов для срочного ремонта телеком-оборудования где-нибудь в Сибири — это квест. Нужно было научиться формировать коммерческие и транспортные документы так, чтобы избежать задержек на границе из-за вопросов по кодам ТН ВЭД (радиочастотные разъемы — это не всегда просто ?электронные компоненты?). Мы создали в компании группу поддержки, которая занимается исключительно российскими поставками, и они стали нашими внутренними экспертами по всем этим неочевидным процедурам. Это часть сервиса, которую заказчик может и не видеть, но без которой надежные поставки невозможны.

То же самое с технической поддержкой. Разница в часовых поясах — это мелочь. Важнее было настроить каналы связи. Выяснилось, что для многих российских инженеров предпочтительнее быстро обсудить проблему через мессенджер, отправить фото дефектного соединения, получить голосовое сообщение с рекомендациями, а уже потом оформлять все официально. Формальный email-запрос мог затянуться на дни. Мы адаптировались. Теперь у нас есть несколько таких ?горячих линий?, и это резко сократило время на решение проблем на месте. Это, по сути, тоже элемент технологии микросоединений, только организационной.

Компания ООО Шэньси Хуаюань Электроникс, основанная еще в 2001 году в Сиане, изначально была сфокусирована на R&D и производстве. Но опыт работы с Россией заставил нас серьезно прокачать именно service & application engineering. Это тот самый случай, когда рынок формирует не только продукт, но и бизнес-процессы продавца.

Так почему же Россия стала такой значимой основной страной покупателя для нас в сегменте высоконадежных микросоединений? Не из-за объема рынка в штуках (хотя и он растет), а из-за его ?качества?. Он выступает как жесткий фильтр и генератор сложных, но адекватных технических заданий. Продукт, прошедший эту проверку, оказывается востребованным и в других точках мира со схожими вызовами: в горнодобывающей отрасли Латинской Америки, в арктических проектах Скандинавии, в пустынных телеком-станциях Ближнего Востока.

Для нас, как для производителя, это означает постоянное состояние ?боевой готовности? к доработкам. Нельзя просто выгрузить продукт из каталога. Нужно быть готовым к диалогу: ?А если вот здесь мы применим другой диэлектрик??, ?А сможете ли вы сделать выборку по параметру VSWR в более узком диапазоне для нашей конкретной частоты??. Этот диалог — и есть самая ценная часть.

Поэтому, когда меня спрашивают о перспективах, я говорю не о нанотехнологиях, а о прикладной инженерии. Будущее технологии микросоединений в нашем контексте — это не скачок в неизвестность, а последовательная, кропотливая работа по адаптации известных решений под экстремальные, но реальные условия. И в этом процессе роль России как основного заказчика-испытателя, думаю, еще долго будет оставаться ключевой. Это взаимовыгодно: они получают продукт, заточенный под их задачи, мы — продукт, доказавший свою надежность в самых суровых условиях. Как по мне, это идеальная схема работы.