-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?технология микросоединений?, многие сразу представляют паяльник и лупу. Это, конечно, основа, но лишь малая часть. На деле, это целая философия надежности, где каждая сотая миллиметра и каждый градус имеют значение. Часто сталкиваюсь с тем, что даже опытные инженеры недооценивают влияние подготовки поверхности или выбор припоя на итоговую стойкость соединения к вибрациям. Сам долгое время считал, что главное — точность позиционирования, пока не столкнулся с серийным отказом на одном проекте из-за, казалось бы, незначительного остатка флюса.

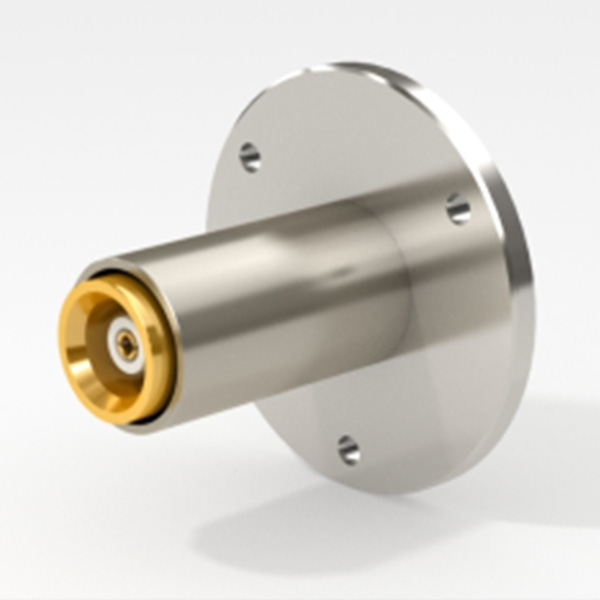

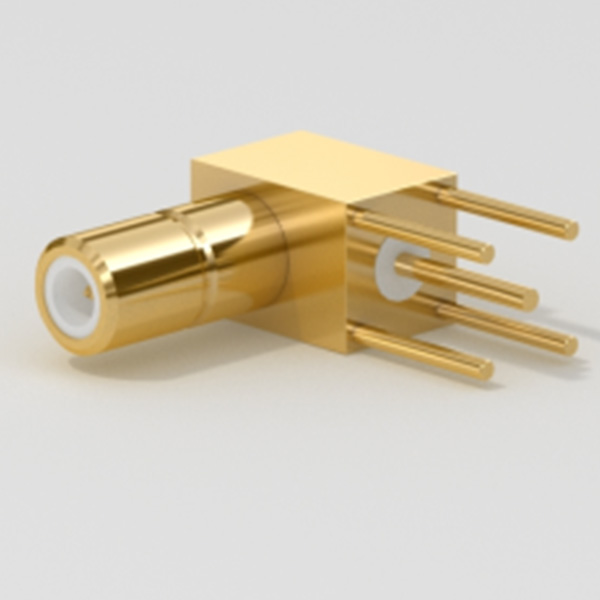

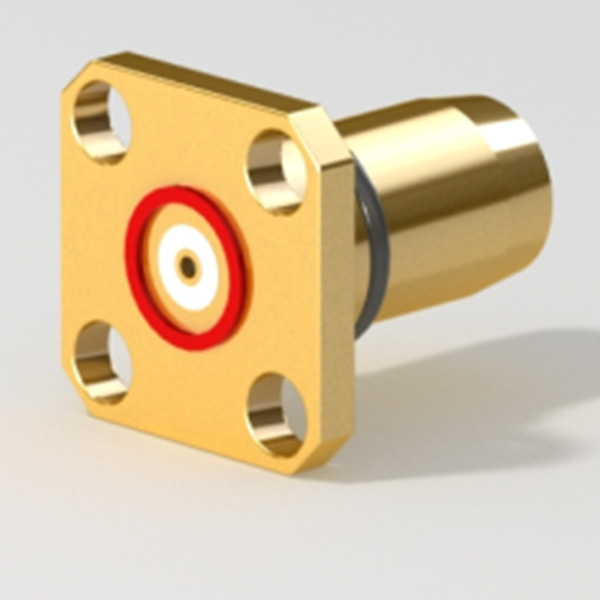

Взять, к примеру, радиочастотные разъемы. Здесь технология микросоединений — это не просто обеспечение электрического контакта. Это сохранение волнового сопротивления тракта. Малейший неконтролируемый наплыв припоя в области центральной жилы — и прощай, стабильные параметры на высоких частотах. В документации часто пишут общие рекомендации, но они не учитывают специфику конкретного типа кабеля или коннектора.

Помню, как работал с партией разъемов от одного производителя, где посадка центрального контакта была чуть более свободной. Стандартный цикл пайки приводил к капиллярному затеканию припоя слишком глубоко, что изменяло геометрию. Пришлось экспериментально подбирать температуру и время контакта, фактически создавая свой собственный регламент для этой конкретной ситуации. Это и есть та самая ?кухня?, которой нет в учебниках.

А сколько проблем создает выбор флюса! Казалось бы, безотмывочный — и все дела. Но в условиях, когда изделие должно работать от -60°C, остатки даже ?безотмывочного? флюса могут стать центром конденсации влаги и последующего роста дендритов. Пришлось на одном из проектов для военной приемки фактически вернуться к старой доброй отмывке спиртом, но с ультразвуковой ванной определенной частоты, чтобы не повредить сам разъем.

Много шума вокруг автоматизированных систем пайки. Да, они дают повторяемость. Но их настройка — это отдельное искусство. Программа, идеально паяющая один тип микросоединений на печатной плате, может быть совершенно непригодна для кабельной сборки, где важен еще и механический стык. Мы как-то закупили очень продвинутую японскую установку, но выяснилось, что ее стандартные газовые среды не оптимальны для наших сплавов, которые мы использовали в коаксиальных сборках. Месяц ушел на то, чтобы подобрать правильную пропорцию азота и водорода.

Или взять припой. Бессвинцовые составы — тренд, но их температура плавления выше. Для многослойных сборок с разными компонентами это создает риски. Однажды при переходе на ?зеленый? припой столкнулись с тем, что старые, но еще находящиеся в эксплуатации разъемы от того же ООО Шэньси Хуаюань Электроникс (их продукцию мы часто использовали в ответственных узлах) имели покрытие выводов, рассчитанное на более низкотемпературный режим. Пришлось согласовывать с ними техусловия на новую партию и параллельно корректировать термопрофиль, чтобы не перегреть внутренний диэлектрик.

Кстати, о поставщиках. Надежность технологии микросоединений начинается с качества самих соединяемых компонентов. Когда работаешь с компанией, которая, как Хуаюань, имеет собственную исследовательскую базу и фокус на ВЧ-сегмент, это чувствуется. Конструкция их разъемов часто изначально предусматривает технологические окна для пайки, что снижает брак. Это не реклама, а констатация факта: предсказуемость геометрии от партии к партии — это половина успеха.

Визуальный контроль под микроскопом — это обязательный, но далеко не достаточный этап. Микротрещина, невидимая под 10-кратным увеличением, может раскрыться после первого же термоцикла. Поэтому мы всегда комбинируем методы. Рентгеноскопия, особенно для BGA-подобных соединений в миниатюрных ВЧ-модулях, — вещь незаменимая. Но и тут есть нюанс: угол обзора. Однажды пропустили ?холодную? пайку с одной стороны вывода, потому что стандартный ракурс не показывал этот конкретный дефект.

Еще один критичный тест — проверка на вибростойкость. Можно сделать красивое, ровное микросоединение, которое развалится после получаса работы в условиях вибрации. Мы внедрили выборочный контроль методом резонансной вибрации на специальных стендах. Это позволило выявить слабое место в конструкции одного типа кабельного ввода, где был слишком большой люфт перед пайкой. Решение оказалось простым — добавить каплю термостойкого клея для фиксации перед основным процессом, но к этому пришли только после нескольких возвратов от заказчика.

Термоциклирование — тоже отличный индикатор. Бывает, что соединение проходит все электрические тесты ?на столе?, но после 50 циклов ?-40°C / +85°C? сопротивление скачет. Чаще всего виной — разные коэффициенты термического расширения материалов. Например, центральная жила кабеля и контакт разъема. Это к вопросу о важности выбора комплектующих с согласованными ТКР, что опять же упирается в осознанную работу с производителями вроде Хуаюань, которые понимают эти требования.

Расскажу о случае, который многому научил. Делали партию кабельных сборок для тестового оборудования. Все по регламенту, все соединения под микроскопом идеальны. Но в полевых условиях начались сбои. Оказалось, что техник при монтаже, чтобы ?надежнее?, закручивал гайку разъема ключом, создавая колоссальную механическую нагрузку на место пайки. Само микросоединение было прочным, но печатная плата, на которую был установлен разъем, деформировалась, вызывая микротрещины в соседних элементах. Вывод: технологический процесс должен включать не только изготовление, но и инструктаж по монтажу, а конструкция — предусматривать защиту от человеческого фактора.

Другой пример — борьба с коррозией. Использовали, как казалось, идеальный припой с серебром. Но в составе оказались примеси, которые в условиях постоянной высокой влажности дали эффект гальванической пары с медным проводником. Пятна окисла росли прямо из-под припоя. Пришлось углубляться в сертификаты и требовать от поставщика припоя детальный спектральный анализ. Теперь это стандартная процедура для любого нового материала.

Эти неудачи дорого обошлись, но они сформировали более системный взгляд. Технология микросоединений — это не отдельный цех, а сквозной процесс, от выбора материала поставщиком (вспомним про ООО Шэньси Хуаюань Электроникс и их 20-летний опыт в разработке именно радиочастотных компонентов) до условий эксплуатации у конечного пользователя. Игнорирование любого звена этой цепи ведет к рискам.

Тренд на уменьшение размеров не ослабевает. Если раньше мы работали с шагом 1.27 мм, теперь все чаще речь идет о 0.5 мм и меньше. Это ставит новые задачи для технологии микросоединений. Точность позиционирования становится запредельной, тепловое влияние от пайки одного соединения может воздействовать на соседнее, а контроль — усложняться в разы.

Начинают появляться гибридные методы. Например, совмещение ультразвуковой сварки с пайкой для особо ответственных контактов. Или использование аддитивных технологий для нанесения токопроводящих структур, где классическое соединение как таковое отсутствует. Но и здесь основа — понимание физики контакта, материаловедения. Без этого любая новинка превращается в дорогую игрушку.

Что остается неизменным? Важность комплексного подхода. Нельзя доверить это дело только оператору с паяльником или только инженеру-технологу. Нужна синергия между разработчиком компонента (который должен закладывать технологичность), технологом (который разрабатывает регламент) и службой контроля (которая ищет слабые места). Компании, которые выросли из производственной практики, как та же Хуаюань, часто это понимают лучше других, потому что их инженеры видят процесс целиком — от чертежа до готовой кабельной сборки, прошедшей испытания. Это и есть та самая профессиональная основа, на которой держится надежное микросоединение в конечном изделии.