-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?производитель провод-провод соединителей?, многие представляют штамповку дешёвых клемм для бытовой проводки. И это главная ошибка. На деле, это целый пласт решений, где мелочи вроде материала контакта, угла зажима или даже цвета изоляции под маркировку решают, будет ли сборка работать в вибрации под капотом или в мороз на вышке. Сам долго думал, что главное — это проводимость, а оказалось, что надёжность контакта при переменных нагрузках и температурных циклах — это отдельная наука.

Взялись как-то за партию соединителей для бортовой сети спецтехники. Заказчик прислал красивый 3D-модель, всё по ГОСТу. Сделали образцы из заявленной фосфорной бронзы — на стенде показывают идеальные параметры. А при испытаниях на ударную вибрацию — отказ. Контакт ослаб, хотя момент затяжки выдерживали. Стали разбираться. Оказалось, в реальных условиях клеммная колодка работала под углом, и пружинные свойства нашего сплава не компенсировали микросмещения. Пришлось менять не просто материал, а всю геометрию лепестка зажима, добавив дополнительную точку упругости. Это был тот случай, когда теория расходится с практикой, и без собственных испытательных стендов производитель просто вслепую тыкается.

Именно поэтому ценю подход, когда завод сам ведёт полный цикл от разработки до тестов. Вот, к примеру, смотрю на сайт ООО Шэньси Хуаюань Электроникс — huayuan.ru. Видно, что они выросли из индустриальной базы в Сиане, и их профиль — это не только производство, но и НИОКР. Для военных и гражданских кабельных сборок это критически важно. Нельзя просто купить пресс-форму и начать штамповать. Нужно понимать физику контакта в разных средах.

Кстати, о средах. Одна из самых сложных задач — это защита от коррозии при сохранении электропараметров. Покрытие золотом или серебром решает не всё. Помню историю с соединителями для морского оборудования. Использовали стандартное гальваническое серебро — вроде бы отличная проводимость. Но в солёной атмосфере с сероводородом началась сульфидация, контактное сопротивление поползло вверх за месяцы. Спасло только комбинированное покрытие: подслой никеля, потом палладий, и только потом тонкий слой золота. Дорого, но альтернатив для надёжного соединителя провод-провод просто не было.

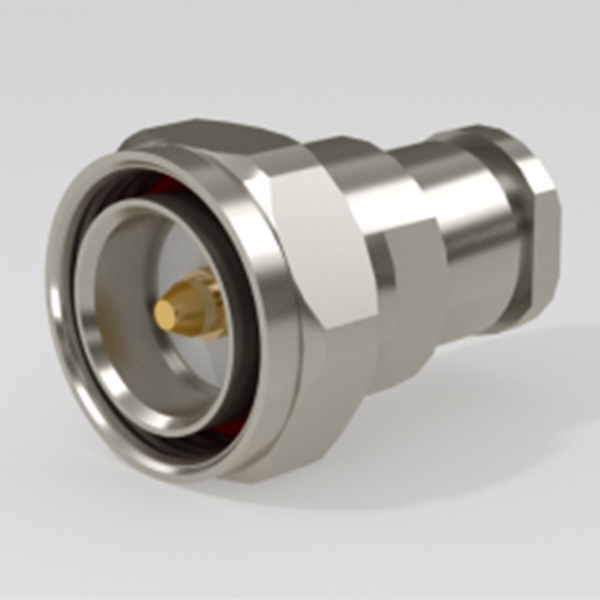

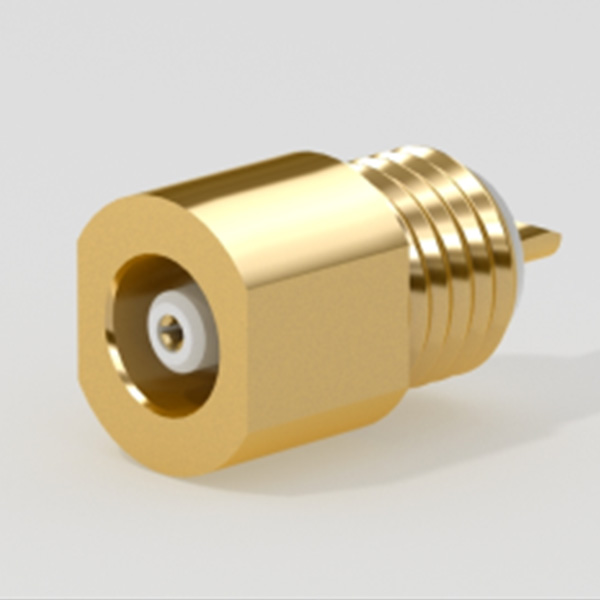

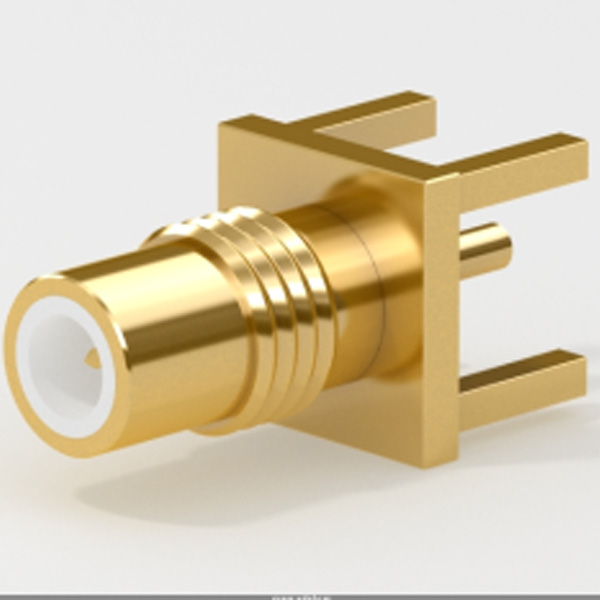

В учебниках пишут: медь — лучший проводник. Да, но для самого провода. А для контактной группы в соединителе провод-провод важнее совокупность свойств: сопротивление, упругость, стойкость к ползучести под давлением, свариваемость. Для силовых цепей постоянного тока, возможно, и медь подойдёт. Но для высокочастотных коаксиальных сборок, которые как раз являются специализацией ООО Шэньси Хуаюань Электроникс, уже нужны другие подходы. Волновое сопротивление, минимальные потери на СВЧ — здесь каждый микрон смещения центральной жилы влияет на параметры.

Часто сталкиваюсь с запросом на ?самый проводящий? материал. Но если соединитель работает в условиях термоциклирования (день-ночь, пуск-останов), то медь из-за высокого коэффициента теплового расширения может привести к ослаблению контакта. Здесь лучше подходит медный сплав, например, кадмиевая бронза. Она жёстче, пружинные свойства лучше. Но её сложнее обрабатывать, выше износ инструмента. Производитель всегда в таких условиях ищет баланс между характеристиками продукта и технологичностью его изготовления. Без собственной исследовательской базы, как у компании с 2001 года из технопарка в Сиане, здесь можно только гадать.

Ещё один тонкий момент — это изоляция. Казалось бы, нейлон или ПВХ. Но для авиации или военной техники нужны материалы с низким дымовыделением и без галогенов. А для наружного применения — стойкость к ультрафиолету. Ошибка в выборе оболочки может привести к её растрескиванию через год, оголению контактов и короткому замыканию. Это не теория, это реальный случай из практики, после которого мы завели отдельный протокол проверки старения материалов.

Когда говоришь о производстве, все думают о цехе. Но одна из главных головных болей — это снабжение и соответствие стандартам. Допустим, ты разработал идеальный соединитель провод-провод для рынка ЕАЭС. Но если твои комплектующие (пружинные шайбы, винты, пластик) закупаются у десятка поставщиков, каждый из которых может незаметно поменять марку стали или состав полимера, вся твоя стабильность качества летит в тартарары. Контроль входящих материалов — это половина успеха.

Компании, которые, как Хуаюань Электроникс, позиционируют себя как высокотехнологичное предприятие с фокусом на радиочастотные разъёмы, обычно жёстче контролируют эту цепочку. Потому что в их сегменте параметры должны быть воспроизводимы от партии к партии. Малейшее отклонение в диэлектрической проницаемости изолятора — и вся партия кабельных сборок может не пройти приёмку.

Отсюда вытекает и вопрос стандартизации. Есть российские ГОСТ, отраслевые ТУ, международные MIL или IEC. Часто заказчик требует конкретный стандарт, но по факту использует оборудование, спроектированное под другой. И тогда производитель должен уметь адаптировать свой продукт, не теряя в качестве. Это искусство компромисса, основанное на глубоком понимании физики процесса, а не просто на умении читать чертежи.

Лабораторные испытания — это хорошо. Но настоящая проверка — это эксплуатация. Приведу пример не из военной, а из гражданской телекоммуникационной сферы. Устанавливали ретрансляторы в горной местности. Соединители на кабельных сборках были, вроде бы, герметичные, рассчитанные на влажность. Но они не учли перепадов давления и конденсата, который образуется внутри при резкой смене температуры. Через полгода начались сбои. Вскрытие показало окисленные контакты. Проблема была не в самом контакте, а в том, что гермоввод не ?дышал?, не выравнивал давление.

После этого мы для всех наружных применений стали тестировать соединители не просто в камере влажности, а в камере термо-влаго-циклирования с имитацией разрежения. Это дорого и долго, но это отсекает проблемы на корню. Думаю, для производителя, который работает над созданием превосходного бренда, как заявлено в описании Хуаюань, такие комплексные испытания — не роскошь, а необходимость. Особенно когда продукция идёт и для военных нужд, где условия ещё жёстче.

Именно полевые отказы учат больше всего. Однажды столкнулся с тем, что винтовой зажим в клеммной колодке от вибрации не ослабевал, а, наоборот, затягивался до срыва резьбы или пережима жилы. Казалось бы, парадокс. Оказалось — резонансная частота. Пришлось добавлять контргайку с нейлоновым вкладышем, который гасил эти колебания. Ни один нормативный документ этого не предписывал, решение родилось из наблюдения и анализа.

Сегодня многие называют себя производителями, но по факту являются переупаковщиками готовых китайских или турецких комплектующих. Это не плохо, если речь о простейшей продукции. Но когда нужен сложный соединитель провод-провод с гарантированными параметрами, тут важен именно производитель с полным циклом. Тот, кто контролирует всё: от сплава контактной группы до состава пластика и финальных испытаний.

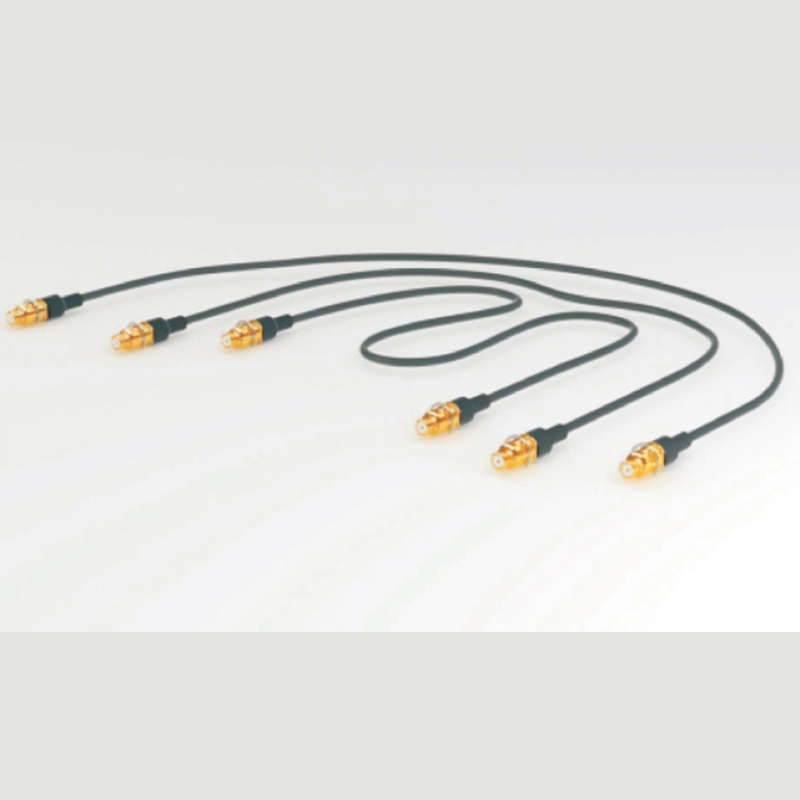

Вот глядя на историю ООО Шэньси Хуаюань Электроникс, основанного ещё в 2001 году на базе в Зоне развития высоких технологий, понимаешь, что это не случайный игрок. Двадцать с лишним лет в узкой нише радиочастотных разъёмов и кабельных сборок — это срок, за который накапливается не просто опыт, а целая библиотека неудачных проб и успешных решений. Это знание, которое не купишь и не скопируешь с чертежа. Это понимание, почему в одном случае нужен именно паянный контакт, а в другом — обжимной, и как подготовить провод для каждого из этих методов.

В итоге, быть настоящим производителем провод-провод соединителей — это значит нести ответственность за каждую деталь в цепи. Это значит иметь возможность не просто сделать ?как в образце?, а предложить инженерное решение, когда условия эксплуатации выходят за рамки стандартных. И это, пожалуй, главное, что отличает просто завод от технологического партнёра. Всё остальное — детали, пусть и очень важные.