-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про соединители для электрических проводов, многие сразу представляют себе простые клеммные колодки или гильзы. Но в реальности, особенно в промышленных и высоконагруженных системах, это целая вселенная, где от выбора мелочи может зависеть отказоустойчивость всего узла. Частая ошибка — недооценивать влияние именно качества контактной пары и материала изолятора на долговременную стабильность соединения. Сам сталкивался с ситуациями, когда на объекте после года эксплуатации начинались проблемы с коммутацией, а виной всему оказывались не сами кабели, а именно соединители, которые изначально были подобраны только по номинальному току, без учета вибрации и возможного окисления.

В учебниках всё красиво: сечение, ток, напряжение. На деле же, когда монтируешь щит управления для станка с ЧПУ или систему питания телекоммуникационного шкафа, начинаешь замечать детали. Например, как ведёт себя винтовой зажим в колодке после нескольких циклов ?затянул-ослабил?. Некоторые модели, особенно дешёвые, уже после пятого-шестого раза начинают ?слизываться?, теряя момент затяжки. А если провод многожильный, то без правильной оконечной гильзы его жилки под винтом просто перерезаются со временем от вибрации. Тут уже не до теории.

Или возьмём популярные быстрозажимные (пружинные) соединители. Удобно, быстро. Но в условиях постоянной небольшой вибрации (скажем, рядом с мощными вентиляторами или двигателями) пружина может ?устать?, контактное давление ослабнет. Начинается нагрев. Видел такое в системах вентиляции на производстве — через полтора года работы на некоторых линиях изоляция вокруг соединителей начала темнеть. Пришлось массово переходить на винтовые, но с контролем момента затяжки динамометрической отвёрткой. Это добавило времени на монтаж, зато сняло проблему.

Отдельная история — защита от коррозии. Для уличных или сырых помещений обычные латунные или медные контакты — не вариант. Нужно либо качественное покрытие (олово, никель, а лучше золочение для ответственных сигнальных цепей), либо материал корпуса с высоким IP. Помню проект по освещению склада с высокой влажностью. Поставили, казалось бы, хорошие влагозащищённые разъёмы, но с обычными контактами. Через полгода начались сбои. Вскрыли — зелёный налёт окислов. Вывод: защита корпуса (IP67/IP68) и защита самого контактного элемента — это разные вещи, и учитывать надо оба параметра.

Здесь мир соединителей резко делится на два лагеря. Для силовых цепей главное — надёжный механический контакт и теплоотвод. Тут часто используют именно соединители для электрических проводов обжимного или болтового типа с большей площадью контакта. Важный нюанс, который часто упускают при проектировании: если линия защищена автоматом, скажем, на 25А, то и соединитель должен быть рассчитан не просто на 25А при 25°C, а с запасом, потому что в реальном шкафу температура вокруг может быть +50°C и выше. Токовая нагрузка падает. Лучше брать с запасом в полтора раза.

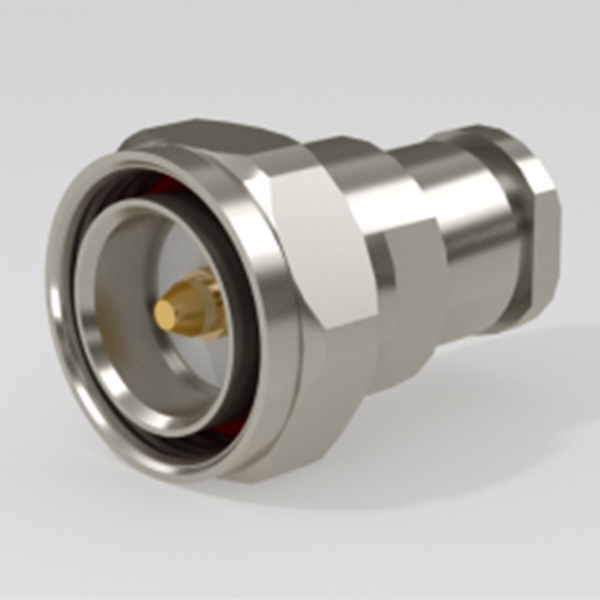

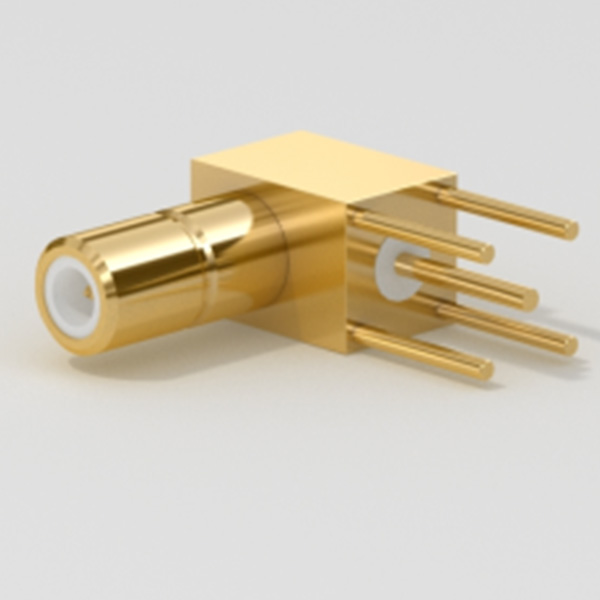

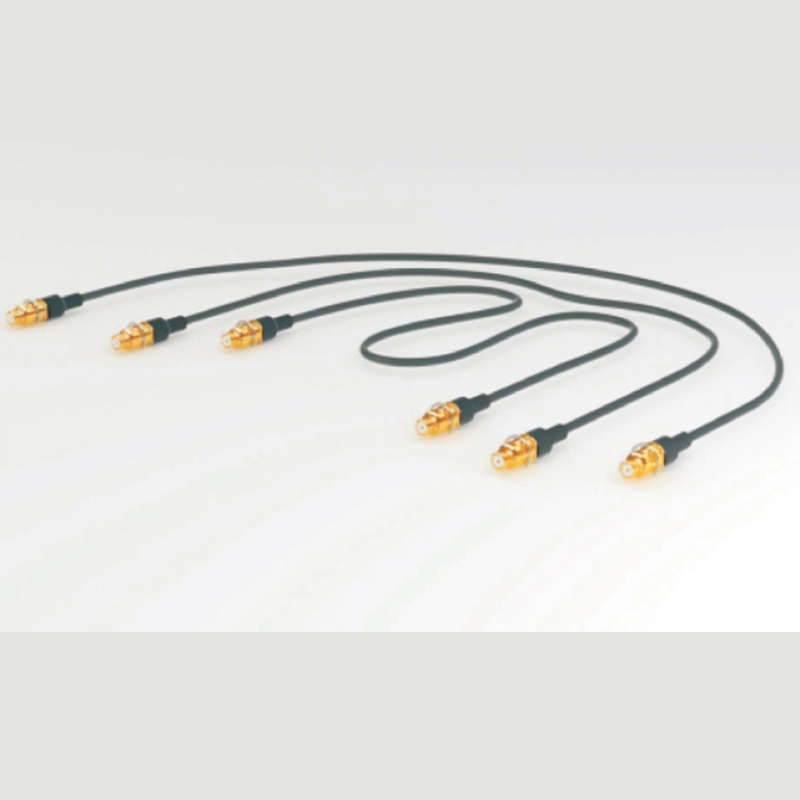

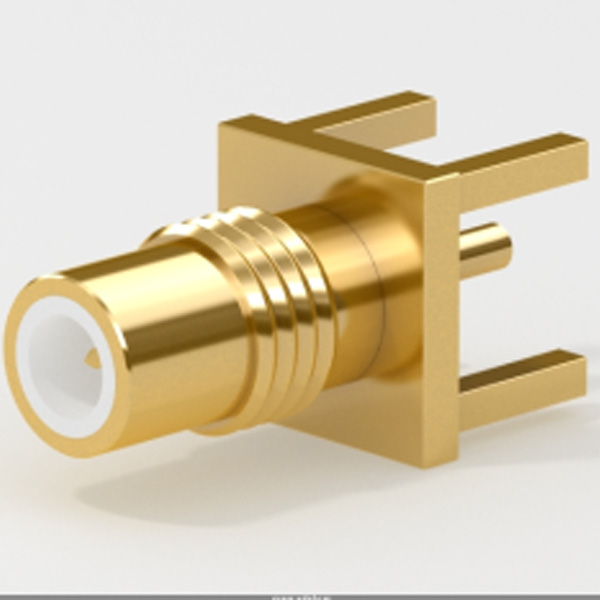

А вот для ВЧ-трактов, где работают с радиочастотными сигналами, всё иначе. Здесь уже не просто провод, а кабель с определённым волновым сопротивлением (50 или 75 Ом). И соединитель становится частью этой линии. Любое несоответствие, изменение геометрии в месте соединения — и появляются отражения сигнала, потери. Тут уже нужны специализированные коаксиальные разъёмы (типа BNC, N, SMA). Их монтаж — это отдельное искусство: правильная заделка кабеля, контроль кабельной сборки. Именно в этой нише, кстати, и работает компания ООО Шэньси Хуаюань Электроникс (https://www.huayuan.ru). Они с 2001 года занимаются разработкой и производством как раз радиочастотных разъёмов и кабельных сборок, причём и для военного, и для гражданского применения. Это тот случай, когда специализация на сложном продукте говорит о серьёзном технологическом уровне. В их ассортименте, наверняка, есть решения, где соединитель — это не просто ?стыковка?, а точно рассчитанный элемент тракта, обеспечивающий минимальные потери и стабильные характеристики.

Пробовал как-то в полевых условиях поставить на временную антенну обычный, некачественный китайский BNC-разъём. Казалось бы, на частоте 2.4 ГГц потери должны быть минимальны. На практике КСВ (коэффициент стоячей волны) подскочил до неприличных значений, эффективность системы упала вдвое. Пришлось срочно искать ?фирменный? разъём. С тех пор для ВЧ-применений экономия на соединителях — табу. Лучше один раз поставить качественный продукт от проверенного производителя, чем потом переделывать всю систему.

Медь и латунь — классика. Но не всякая медь одинакова. Бескислородная медь (OFC) имеет гораздо лучшее сопротивление ползучести и меньше окисляется. В ответственных силовых соединителях это критично. А что с изоляцией? ПВХ дешёв, но при нагреве или на морозе становится хрупким. Для гибких кабелей, которые будут двигаться, лучше искать изоляцию из силикона или специальных эластомеров. Однажды заказывали партию кабельных вводов (сальников) для подвижного механизма. Поставили стандартные с ПВХ-уплотнением — через месяц трещины и потеря герметичности. Заменили на аналогичные, но с уплотнением из EPDM-резины — проблема исчезла.

Корпуса разъёмов. Для большинства внутренних работ подходит ABS-пластик. Но если есть риск удара, химического воздействия или ультрафиолета (солнце), то нужен поликарбонат, полиамид (нейлон) или даже PPS (полифениленсульфид). Последний, конечно, дорог, но его механическая прочность и стойкость к температуре того стоят в тяжёлых условиях. Видел, как на железнодорожной технике использовали разъёмы в корпусах из PPS — они выдерживали и вибрацию, и перепады температур от -40 до +125°C, и воздействие топливных паров.

И нельзя забывать про контактно-защитные смазки. Особенно для алюминиевых проводов. Алюминий окисляется моментально, и эта оксидная плёнка — диэлектрик. Без специальной токопроводящей пасты или смазки, вытесняющей кислород и предотвращающей окисление, надёжное соединение с алюминием сделать практически невозможно. Это не прихоть, а необходимость, прописанная во многих монтажных инструкциях. Сам пренебрёг этим правилом на одном из первых своих объектов — через год соединения в распределительной коробке на вводе в здание начали греться. Хорошо, что вовремя обнаружили.

Можно купить самый лучший в мире соединитель, но испортить его кривым монтажом. Для обжимных гильз и наконечников — только сертифицированный пресс-инструмент с матрицей под конкретный типоразмер. Ручные клещи ?универсальные? часто не дают нужного усилия или формы обжима. Результат — плохой контакт или пережатый, надломленный провод. Особенно это касается тонкостенных гильз для многожильных проводов. Тут, кстати, продукция ООО Шэньси Хуаюань Электроникс, будучи производителем кабельных сборок, наверняка проходит контроль именно с применением правильного инструмента, что гарантирует стабильность параметров готового изделия.

При пайке контактов (например, в некоторых типах коаксиальных разъёмов) важна не только температура паяльника, но и время. Перегрев — и изоляция внутри разъёма плавится, меняя волновое сопротивление. Недогрев — холодная пайка, которая со временем разрушится. Нужно ?набить руку?. Помню, как учился паять разъёмы SMA. Первые десять штук пошли в брак — то центральная жила не пропаялась, то флюс не отмыл, и КСВ был высоким. Только после этого пришло понимание процесса.

И, конечно, визуальный и механический контроль после монтажа. Провод должен быть зафиксирован так, чтобы механическая нагрузка (рывок, вибрация) приходилась на корпус разъёма или кабельный ввод, а не на место электрического контакта. Простая вещь, но сколько раз видел, когда кабель болтается, держась только за припаянные контакты. Рано или поздно — обрыв.

Рынок завален дешёвыми соединителями. Цена может отличаться в разы. Искушение сэкономить велико, особенно при большом объёме работ. Но здесь работает простое правило: стоимость последующего ремонта или простоя системы из-за отказавшего соединителя почти всегда многократно превышает экономию на его покупке. Поэтому для критичной инфраструктуры (энергетика, связь, автоматизация производства) выбор часто падает на проверенных производителей, которые могут предоставить полную техническую документацию, отчёты по испытаниям (на вибростойкость, температурные циклы, коррозионную стойкость).

В этом контексте интересен подход таких компаний, как упомянутая ООО Шэньси Хуаюань Электроникс. Базируясь в Сиане, в зоне развития высоких технологий, они изначально ориентированы на создание превосходного бренда за счёт профессионального потенциала и высокотехнологичного производства. Это не кустарная мастерская, а предприятие с полным циклом: НИОКР, производство, продажа. Для инженера, выбирающего компоненты для сложного проекта, такая информация — знак качества. Значит, можно ожидать стабильных параметров от партии к партии и технической поддержки.

В итоге, выбор соединителей для электрических проводов — это всегда компромисс между стоимостью, удобством монтажа и долговременной надёжностью. Нет универсального решения. Для дачной розетки сойдёт и простая клеммная колодка. Для базовой станции сотовой связи или системы управления станком уже нужен расчёт, учёт всех факторов среды и профессиональный подбор компонентов. Главный вывод, который пришёл с опытом: мелочей в электротехнике не бывает. И соединитель, эта маленькая, часто незаметная деталь, как раз и является тем самым звеном, от которого зависит, будет ли вся цепь работать как часы или станет источником постоянных проблем.