-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?сборка автомобильной проводки поставщики?, первое, что приходит в голову многим заказчикам — это просто найти того, кто сделает жгут по чертежу. Но на деле всё упирается в детали, которые в спецификациях часто не прописаны. Например, выбор клеммного соединения — это не просто ?контакт есть?, а вопрос стойкости к вибрации, коррозии в конкретной среде под капотом, да и к перепадам температур. Многие, особенно на старте, ищут просто дешевле, а потом сталкиваются с отказом на стендовых испытаниях или, что хуже, уже в поле. Я сам через это проходил, когда пытался локализовать производство для одной модели коммерческого транспорта. На бумаге у поставщика всё было: и сертификаты, и оборудование. А на выходе — проблемы с обжимкой на автоматической линии, потому что медная жила в их проводе оказалась не той жесткости, и контакт ослабевал после термоциклирования. Пришлось переделывать, теряя время и бюджет. Так что подбор поставщика — это не поиск по каталогу, а скорее процесс валидации на каждом этапе, от прототипа до серии.

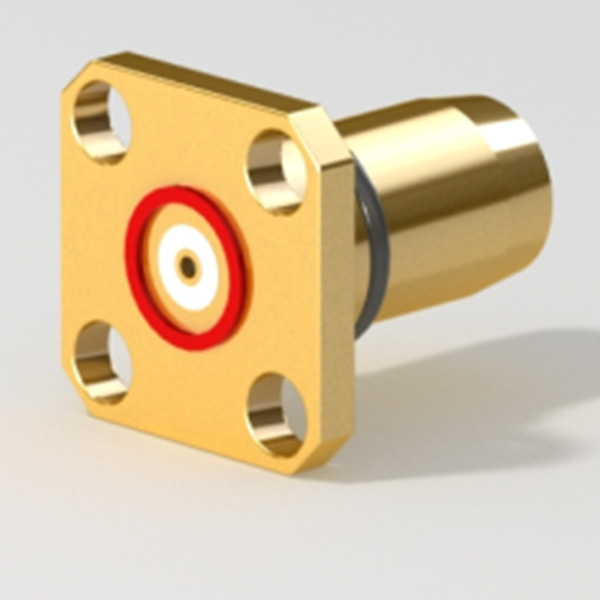

Основная сложность — даже не в самом монтаже, а в компонентной базе. Российский рынок после всех изменений сильно перестроился. Раньше можно было взять разъемы, скажем, Tyco или Molex, провод Leoni или Draka, и быть уверенным в совместимости. Сейчас многие обращаются к азиатским производителям, и здесь начинается самое интересное. Не все китайские или, например, индийские компоненты одинаковы. Есть заводы, которые десятилетиями делают продукцию для глобальных Tier-1, а есть мелкие мастерские. Внешне разъем может выглядеть один в один, а материал изолятора — нет, он может ?поплыть? при 105°C вместо заявленных 125°C. Для жгута в салоне это, может, и пройдет, а для моторного отсека — катастрофа.

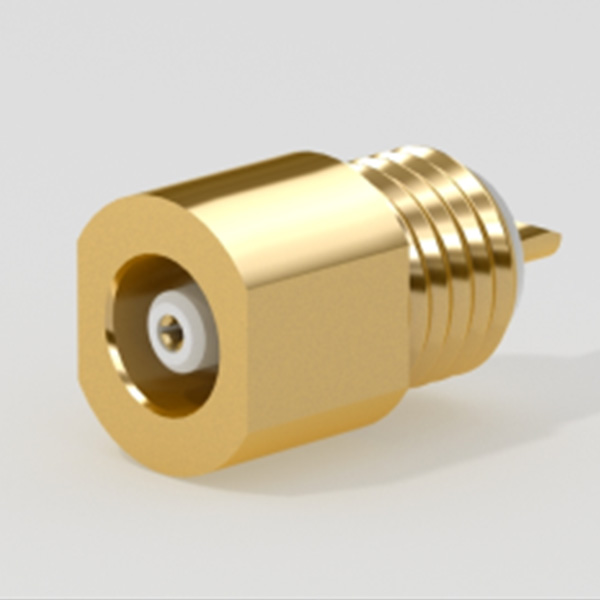

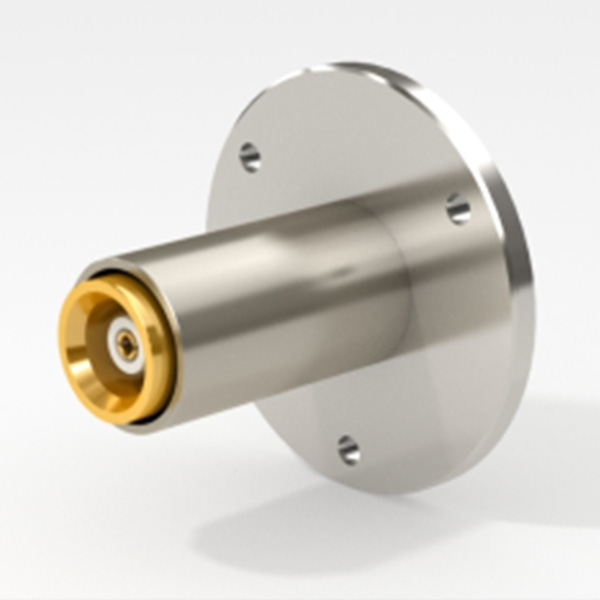

Вот здесь как раз и выходит на первый план вопрос не просто сборки, а комплексного подхода. Нужен поставщик, который не просто скрутит провода, а сможет нести ответственность за всю цепочку: подбор альтернативных компонентов, их входной контроль, тестирование на совместимость. Мне импонирует подход таких компаний, как ООО Шэньси Хуаюань Электроникс. Смотрю на их сайт huayuan.ru — видно, что они с 2001 года работают в высокотехнологичной зоне в Сиане, и специализация у них именно радиочастотные разъемы и кабельные сборки. Это важный момент. Если компания исторически делает сложные ВЧ-компоненты для военной и гражданской техники, значит, у них в крови культура контроля качества и понимание жестких стандартов. Для автомобильной проводки, особенно с учетом роста доли ADAS и бортовой электроники, где важна целостность сигнала, такой бэкграунд — большой плюс.

Но вернемся к проблемам. Еще один камень преткновения — документация и образцы. Часто инженерная документация от клиента бывает неполной или устаревшей. Хороший поставщик не молча начинает резать провод, а задает уточняющие вопросы: по трассировке, по радиусам изгиба, по методам фиксации. Я помню случай, когда мы получили жгуты, которые идеально проходили электрические проверки, но их физически невозможно было уложить в штатный канал на кузове из-за слишком толстой изоляции в местах ответвлений. Поставщик сделал строго по чертежу, но чертеж не учитывал реальный монтажный зазор. Теперь мы всегда требуем 3D-модель жгута и пробную укладку на макете.

Итак, на что смотреть? Первое — это, конечно, компетенции в автомобильной специфике. Есть ли у поставщика опыт работы с ГОСТ Р, с отраслевыми стандартами типа ISO 6722 (провода) или ISO 8092 (разъемы)? Работал ли он с заводами, которые экспортируют технику? Это сразу отсекает тех, кто в основном делает проводку для бытовой техники или простой промышленности. Автомобиль — это другие условия эксплуатации.

Второе — производственные возможности. Автоматическая резка и обжимка — это must have для серии. Ручной обжим — источник брака и нестабильности. Но также важна и гибкость для мелкосерийных проектов или прототипов. Есть ли участок для изготовления образцов? Как быстро они могут сделать engineering sample? У ООО Шэньси Хуаюань Электроникс в описании заявлены и разработка, и производство. Это хороший знак. Значит, они могут участвовать на ранней стадии, предложить свои наработки по, например, экранированию жгута для датчиков или по защите от ЭМП.

Третье, и это часто недооценивают, — логистика и упаковка. Автомобильные жгуты — штука нежная. Контакты легко погнуть, метки могут стереться. Как они упаковываются? В индивидуальные нестатические пакеты с маркировкой? Как организована отгрузка? Мы однажды получили коробку, где жгуты были просто свалены в кучу, и половину пришлось отправлять на переделку из-за повреждений. Теперь в техзадании отдельным пунктом прописываем требования к упаковке.

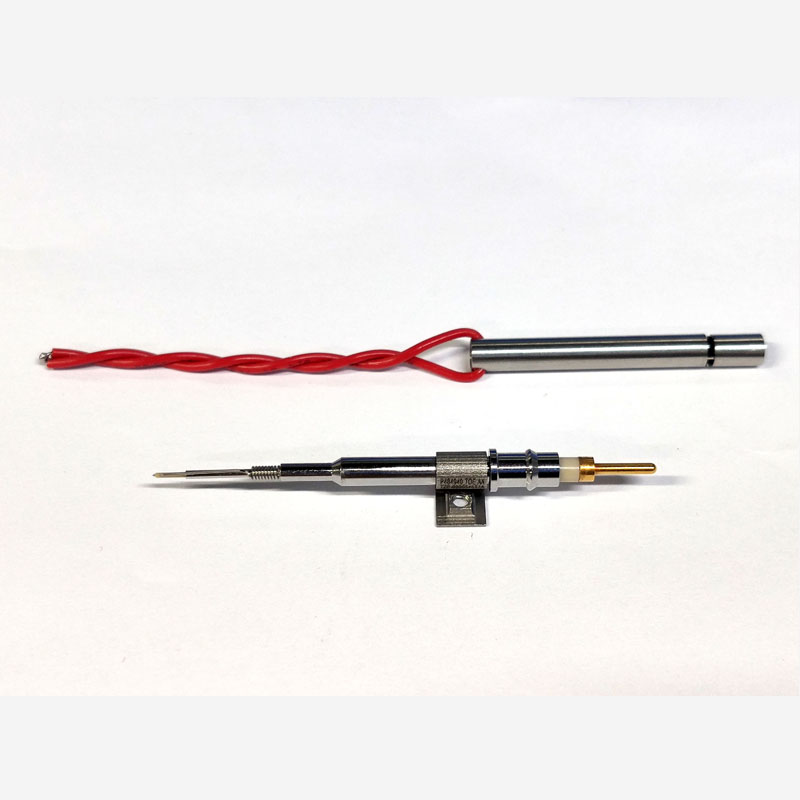

Расскажу на реальном примере. Был у нас проект по электромобилю (коммерческая малая серия). Нужны были жгуты силовой высоковольтной части (до 600В) и низковольтной управляющей логики. Требования по изоляции, стойкости к охлаждающей жидкости, не говоря уже о безопасности. Наш старый поставщик не потянул по компетенциям в высоком напряжении.

Стали искать. Ключевым запросом были именно поставщики сборки автомобильной проводки с опытом в высоковольтных системах. В процессе вышли на несколько компаний, в том числе изучали и ООО Шэньси Хуаюань Электроникс. Что смутило сначала? Их акцент на радиочастотных решениях. Но в процессе переговоров выяснилось, что их компетенции в области кабельных сборок и точного производства разъемов как раз дают преимущество в герметичности и точности обжима контактов. Они предложили свое решение по развязке высоковольтных и низковольтных линий в одном жгуте с использованием разделительных перегородок и экранов — то, о чем мы сами не сразу подумали.

Сделали пробную партию. Были косяки: цветовая маркировка проводов немного не по нашей палитре (использовали свой стандарт), и длина одного из ответвлений оказалась на 2 см короче, что создало натяжение. Но! Реакция была мгновенной. Их инженер запросил видеозвонок, мы вместе на экране посмотрели на проблему, они оперативно внесли правки в программу для резки и через неделю прислали новые образцы. Это дорогого стоит — когда поставщик не списывает проблемы на ?так было в техзадании?, а включается в процесс. В итоге сотрудничество продолжилось.

Сейчас тренд — это интеграция. Сборка проводки перестает быть изолированной услугой. Все чаще требуется поставщик, который может поставить готовый модуль: жгут с уже установленными на него датчиками, маленькими контроллерами, предохранительными блоками. Это снижает трудозатраты на конвейере. Смотрю, некоторые игроки, включая упомянутую HuaYuan, позиционируют себя как производитель комплексных решений, а не просто исполнитель. Это правильный путь.

Еще один момент — цифровизация. Скоро от поставщика будут ждать не только паспорт на партию, но и цифровой двойник жгута, данные о тестировании каждого контакта, возможность отслеживания по серийному номеру. Те, кто инвестирует в такое, будут в выигрыше.

В заключение скажу так. Поиск надежного партнера для сборки автомобильной проводки — это инвестиция времени на старте. Нельзя выбирать только по прайсу. Нужно смотреть вглубь: на инженерный состав, на культуру качества, на готовность разделить ответственность. Нужно ехать на производство, если есть возможность, смотреть, как люди работают, как настроены линии. И всегда, всегда начинать с малой пробной партии, чтобы проверить все на практике — от качества пайки (если есть) до четкости маркировки. Только так можно избежать дорогостоящих ошибок на этапе серийного выпуска. Опыт работы с такими компаниями, как ООО Шэньси Хуаюань Электроникс, показывает, что когда поставщик является технологическим партнером, а не просто подрядчиком, многие проблемы решаются еще до их появления.