-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про сборку автомобильной проводки, многие представляют себе просто пачку проводов, обжатых в контакты. На деле же — это целая система, нервная система машины, где каждый миллиметр, каждый контакт и каждый грамм изоляции работают в условиях вибрации, перепадов температур и постоянных токовых нагрузок. И главная ошибка новичков — недооценивать важность именно системного подхода, а не просто механического соединения. Сам через это прошел.

Всё начинается с документации, и здесь первый фильтр. Электрическая схема — это ещё не монтажная. На схеме красиво нарисованы линии, а на деле нужно решать: как именно проложить жгут, чтобы он не перетерся о край кузова, не попал в зону нагрева и чтобы его вообще можно было установить без применения грубой силы. Часто вижу, как сборщики, получив схему, сразу хватаются за провода. А потом оказывается, что разъем физически не становится на место, или для его фиксации не предусмотрен кронштейн.

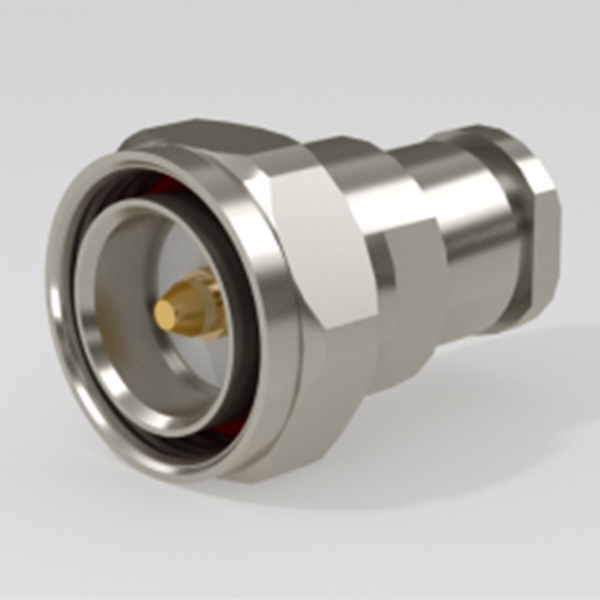

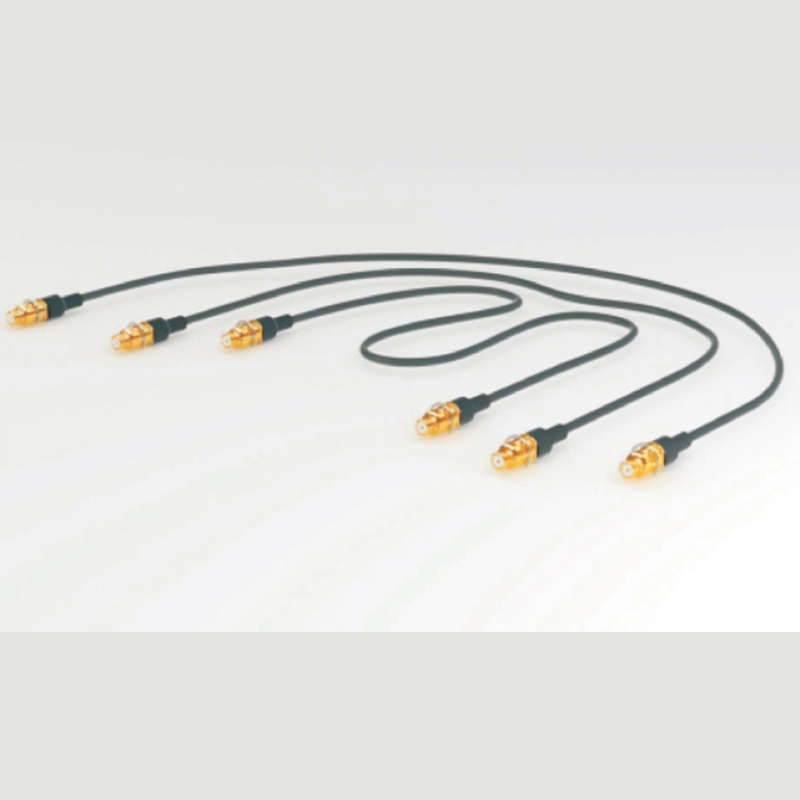

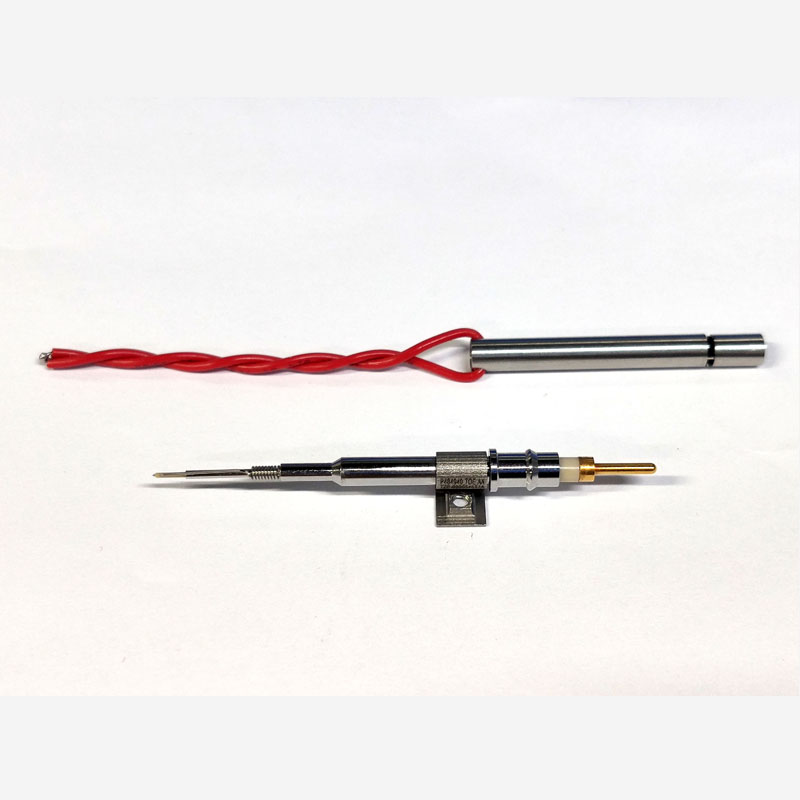

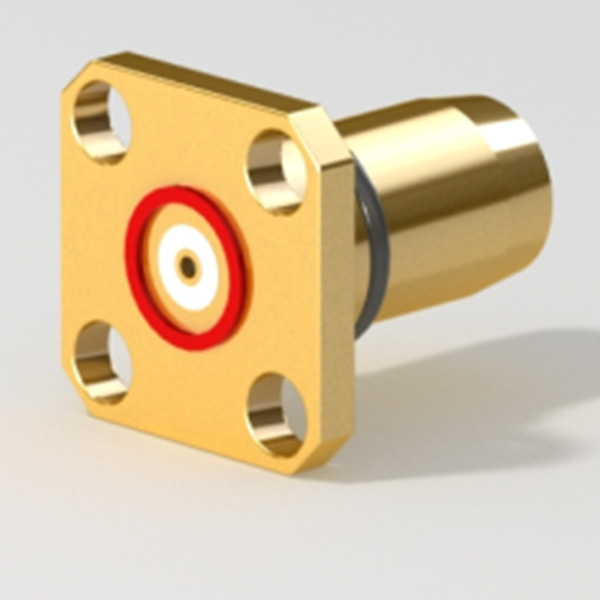

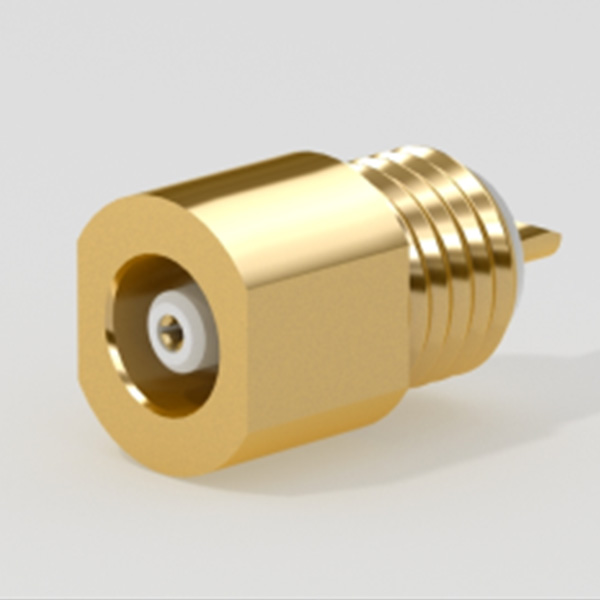

Вот, к примеру, работа с разъемами для датчиков ABS. Казалось бы, стандартный кругляк. Но если взять дешевый аналог с неплотным уплотнительным кольцом — в него на мойке забьется влага, контакты окислятся, и через полгода начнутся проблемы с ошибками системы. Поэтому выбор компонентов — это 50% успеха. Я долгое время доверял только нескольким проверенным поставщикам компонентов, одним из которых в последние годы стала компания ООО Шэньси Хуаюань Электроникс. Их специфика — радиочастотные разъемы и кабельные сборки, но в линейке есть и решения для автомобильной промышленности, которые отличаются хорошим запасом по механической и климатической стойкости. Не реклама, а констатация факта: когда нужна надежность в сложных узлах, например, для подключения антенн или камер, их продукция себя оправдывает.

Самый болезненный опыт — переделка. Был случай, когда для мелкосерийной партии микроавтобусов заказали партию жгутов у сторонней мастерской. Собрали по нашим схемам, вроде бы всё идеально. А при монтаже выяснилось, что углы изгибов жгутов в дверных гармошках рассчитаны неверно — после тысячи циклов открывания-закрывания начали ломаться жилы. Пришлось срочно перепроектировать трассировку и перекладывать всё своими силами. Убытки — колоссальные. Вывод: прототип и испытания на ресурс — обязательный этап, который нельзя пропускать ни при каких сроках.

Хороший инструмент — это не роскошь, а необходимость. Можно, конечно, обжать контакт пассатижами, но о надежности такого соединения говорить не приходится. Кримпер (обжимной пресс) с храповым механизмом и набором матриц под разные типы контактов — основа. Причем матрицы должны быть именно под тот конкретный тип клеммы, которую используешь. Разница в десятые доли миллиметра ведет к недожату или пережатию.

Провод. Тут целая наука. Сечение — по току, это понятно. Но важна и марка, особенно для участков в моторном отсеке. Термостойкая изоляция, часто с силиконовым покрытием, — обязательна. Помню, как на стажировке использовали обычный ПВХ-провод вблизи выпускного коллектора. Через месяц изоляция потрескалась, произошло короткое замыкание. Хорошо, что без последствий, но урок был усвоен на всю жизнь.

И, конечно, термоусадка. Не та, что сжимается от зажигалки, а полноценная, с клеевым слоем. Она после усадки герметизирует соединение, защищая от влаги и окисления. Особенно критично для соединений вне салона. Экономия на мелочах вроде термоусадки или качественных кабельных стяжек потом выливается в гарантийные случаи и репутационные потери.

Сборку жгута лучше вести на монтажном столе-шаблоне. Раньше их делали из фанеры с вбитыми гвоздями, сейчас чаще используют перфорированные панели и пластиковые фиксаторы. Суть в том, чтобы разложить провода точно по будущей форме жгута. Сначала раскладываются основные силовые и длинные провода, потом к ним подвязываются ответвления. Важно сразу формировать правильные ответвления — ?косички?, чтобы не было напряжения в местах отвода.

Обжим контактов — операция ответственная. Перед обжимом обязательно проверяешь, правильно ли заведен провод в гильзу контакта, дошел ли он до упора. После обжима — механическая проверка на выдергивание. Если провод выходит — брак. Контакт вставляется в корпус разъема до характерного щелчка. И вот тут часто ошибаются: не все корпуса щелкают явно, некоторые просто встают с усилием. Нужно знать каждый тип.

Контроль. После сборки всего жгута — обязательная прозвонка мультиметром на целостность цепи и отсутствие коротких замыканий между соседними цепями. Идеально, если есть возможность провести высоковольтную проверку на пробок изоляции. Пропустишь ошибку на столе — найдешь её в собранной машине, а это в десятки раз дороже по времени.

Собрал идеальный жгут — это полдела. Как его правильно упаковать и хранить, чтобы при отправке на конвейер или клиенту он не превратился в спутанный клубок? Крупные жгуты мы всегда наматываем на специальные барабаны или картонные щиты, фиксируем стяжками. Мелкие — в индивидуальные пакеты с этикеткой.

Маркировка — отдельная история. Она должна быть читаемой, стойкой к истиранию и маслам. Термотрансферная печать на трубке-кембрике — один из лучших вариантов. Простая изолента с надписью шариковой ручкой через месяц превратится в нечитаемую. А без маркировки монтажник на конвейере будет тратить время на поиск, куда какой разъем подключать, или, что хуже, ошибется.

Именно в вопросах системного подхода к маркировке и упаковке готовых изделий полезно бывает посмотреть, как работают компании, для которых кабельные сборки — основной продукт. На сайте https://www.huayuan.ru можно увидеть, что даже для сложных радиочастотных сборок применяется четкая логистика и идентификация. Этот принцип универсален. Компания, основанная ещё в 2001 году в Сиане, явно прошла путь от простого производства до создания полноценного технологичного бренда, и такой опыт всегда поучителен, даже если твоя специфика — сугубо автомобильная проводка.

Раньше в машине была пара десятков датчиков и исполнительных механизмов. Сейчас, с приходом ADAS (систем помощи водителю), камер, радаров, сетевых шин (CAN, LIN, Ethernet), плотность монтажа и требования к помехозащищенности выросли на порядок. Проводка перестала быть просто носителем тока, стала средой для передачи данных. Это накладывает отпечаток на всё: на экранирование отдельных пар проводов, на требования к перекрестным помехам, на точность волнового сопротивления.

Появляются новые стандарты разъемов, более компактные, но с большим числом контактов. Работать с ними без увеличительного стекла и пинцета уже невозможно. И здесь опять встает вопрос качества самого соединителя: контакты должны быть покрыты золотом или другими сплавами, обеспечивающими минимальное переходное сопротивление на протяжении всего срока службы.

Так что, сборка автомобильной проводки сегодня — это уже не ремесло, а высокотехнологичный процесс на стыке механики, электроники и материаловедения. И те, кто продолжает относиться к нему как к ?скрутке проводов?, очень скоро останутся за бортом. Лично для меня это постоянная учеба: следить за новинками, тестировать новые материалы и, что важно, анализировать каждый свой или чужой косяк, потому что именно ошибки — самый ценный учебный материал в нашем деле.