-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?решение для радиочастотного соединения?, многие сразу представляют каталог с разъемами SMA или N-типа. Это, конечно, основа, но в реальности — лишь вершина айсберга. За годы работы с оборудованием для тестирования и полевыми системами понял, что ключевая проблема часто не в самом компоненте, а в том, как он интегрируется в общую цепь, как ведет себя при вибрации, перепадах температуры и долгосрочной эксплуатации. Именно здесь и кроется разница между простой поставкой и настоящим решением.

Возьмем, к примеру, типичную задачу: обеспечить надежное соединение между блоком обработки сигнала и внешней антенной на мобильной платформе. Казалось бы, взял качественный кабель и разъемы с хорошими паспортными данными по КСВН — и готово. Но на практике, после нескольких месяцев эксплуатации в условиях вибрации, начинаются проблемы — появляются плавающие потери, растет уровень шума. Причина часто не в том, что разъем ?плохой?, а в том, что не был учтен весь механический путь. Крепление кабеля, угол изгиба у входа в корпус, даже материал переходной втулки — все это часть решения для радиочастотного соединения. Без учета этих факторов любая, даже самая дорогая, деталь становится слабым звеном.

Здесь и проявляется ценность поставщиков, которые мыслят системно. Например, в работе с ООО Шэньси Хуаюань Электроникс обратил внимание на их подход к кабельным сборкам. Они не просто продают кабель с обжатыми наконечниками. Их инженеры запрашивают данные о условиях монтажа, типе креплений, возможных точках напряжения. И уже под это предлагают конкретную конструкцию: может, нужен дополнительный оплеточный экран в определенном месте, или иная схема фиксации центральной жилы в самом разъеме для стойкости к микрофонному эффекту. Это и есть переход от продажи компонента к предложению инженерного решения.

Один из болезненных кейсов из прошлого: заказ партии коаксиальных переходов для стендовых измерений. Выбрали модели по спецификациям, все параметры вроде бы подходили. Но при интенсивном использовании (постоянные подключения/отключения) резьбовое соединение начало ?разбалтываться?, появился люфт, что критично сказалось на повторяемости измерений. Оказалось, проблема в допусках на толщину и твердость уплотнительного кольца под гайкой. Производитель, ориентированный на массовый рынок, экономил именно на таких ?мелочах?. После этого стал уделять больше внимания не только электрическим параметрам, но и механической надежности и ресурсу соединения, особенно для часто коммутируемых узлов.

В гражданских телекоммуникационных проектах часто доминирует критерий стоимости. Решения оптимизируются под конкретный, часто щадящий, срок службы и условия. Но даже здесь есть подводные камни. Например, использование разъемов с никелированным покрытием контактов вместо серебрения или золочения — казалось бы, экономия. Но в условиях повышенной влажности или агрессивной городской атмосферы это может привести к быстрому окислению и росту переходного сопротивления. Надежное решение для радиочастотного соединения для базовой станции на крыше высотки должно учитывать и этот фактор, иначе сервисные вызовы съедят всю первоначальную экономию.

Совершенно иная философия у военных и специальных применений. Здесь речь идет о гарантированной работе в экстремальных условиях. Требования к стойкости к ударам, широкому температурному диапазону (от -60 до +125°C — это не шутки), солевым туманам — на порядок выше. Компании, которые работают в этой сфере, как ООО Шэньси Хуаюань Электроникс, с их опытом разработки и производства военной продукции, имеют совершенно другую культуру качества. Каждый этап — от выбора материала заготовки до финального контроля крутящего момента на гайке — задокументирован и отслеживаем. Для них решение — это не просто физический объект, а полный пакет документации, включая результаты испытаний на соответствие конкретным стандартам (ГОСТ, MIL-STD).

Интересный момент на стыке двух сфер: сейчас многие технологии, отработанные в военном сегменте, постепенно мигрируют в требовательный гражданский сектор — например, в оборудование для телекома ?жесткого? исполнения или для добывающей промышленности. Спрос на устойчивые к вибрации соединения для антенн на буровых вышках или в горной технике растет. И здесь как раз востребован опыт компаний, которые умеют делать ?железо?, работающее в любых условиях, а не только в лаборатории.

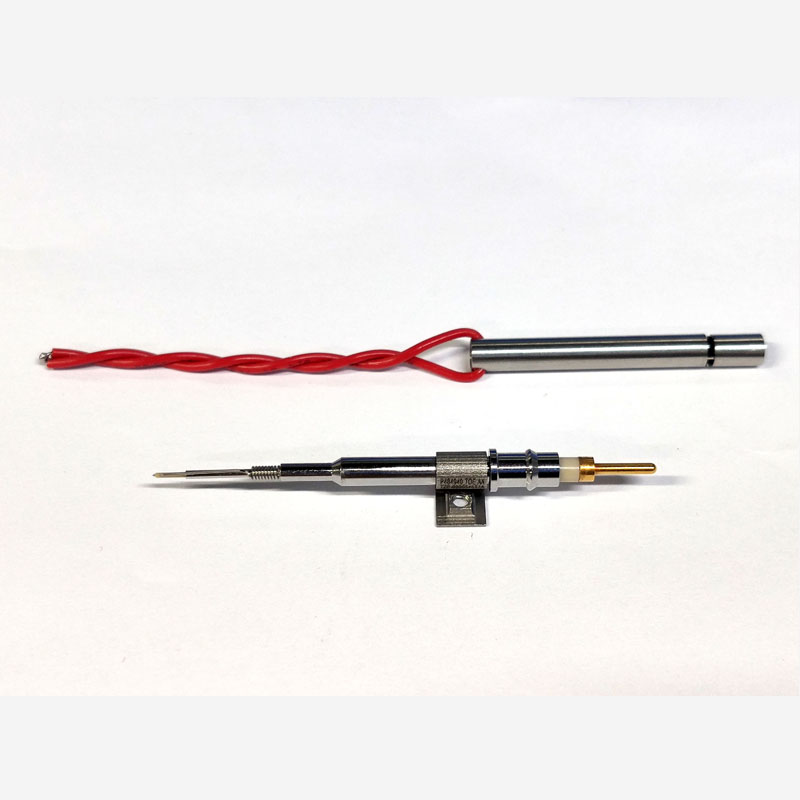

Пожалуй, 80% проблем с радиочастотными трактами возникают не в самих разъемах, а в кабельных сборках — на стыке кабеля и разъема. Это зона максимальных механических напряжений. Видел множество отказов, когда оплетка кабеля обрывалась у самого входа в заднюю часть разъема из-за постоянного изгиба. Качественное решение для радиочастотного соединения обязательно включает в себя продуманную конструкцию кабельного ввода: это и форма обжимной гильзы, и способ фиксации внешней изоляции, и наличие защитной оболочки или термоусадки в точке входа.

На сайте huayuan.ru можно заметить, что компания выделяет кабельные сборки в отдельную значимую категорию продукции. Это неспроста. Создание надежной сборки — это почти искусство. Нужно правильно подготовить конец кабеля (снять изоляции строго на определенную длину), обеспечить равномерный обжим оплетки, не повредить диэлектрик, правильно зафиксировать центральную жилу. Малейшая неточность — и параметры, особенно на высоких частотах (скажем, выше 6 ГГц), ухудшаются. Хороший производитель имеет отработанные технологические карты и оборудование для каждого типа кабеля и разъема.

Из практики: для одного проекта потребовались гибкие сборки с малыми потерями для частотного диапазона до 18 ГГц. Стандартные решения с кабелем RG-214 не подходили по гибкости. Перепробовали несколько вариантов с более тонкими кабелями, но стабильно упирались в проблему с повторяемостью параметров от сборки к сборке. В итоге, после консультаций, остановились на сборках на основе полужесткого кабеля с медной внешней оболочкой, но с специально сформированными (отформованными) изгибами в ключевых точках для монтажа. Это и было тем самым системным решением — инженеры предложили не просто кабель с разъемами, а готовую к установке деталь с гарантированной геометрией.

Электрические характеристики соединения на высоких частотах в огромной степени зависят от свойств материалов и качества покрытий. Центральный контакт, выполненный из латуни или фосфористой бронзы, с покрытием из серебра или золота разной толщины — каждый вариант имеет свою область применения и ограничения. Например, золото отлично для слаботочных сигналов и защиты от коррозии, но оно мягкое и может быстро изнашиваться при частых сочленениях. Серебро обладает лучшей проводимостью, но склонно к сульфидированию.

Профессиональный поставщик, такой как ООО Шэньси Хуаюань Электроникс, всегда может аргументировать выбор того или иного материала для конкретной задачи. Это не просто ?золото дороже, значит лучше?. Для соединений в наружных блоках, где возможен конденсат, может быть критично избежать гальванической пары, ведущей к электрокоррозии. Или, для разъемов в измерительных приборах, где соединение коммутируется тысячи раз, ключевым будет износостойкость покрытия при сохранении низкого и стабильного контактного сопротивления. Без глубоких знаний в материаловедении и гальванотехнике создать по-настоящему надежное решение для радиочастотного соединения невозможно.

Запомнился случай с партией разъемов для климатической камеры. Использовались стандартные разъемы с никелевым покрытием по корпусу. После нескольких циклов ?тепло-холод-влажность? на корпусе появились микротрещины в покрытии, а под ним — очаги коррозии. Проблема была в недостаточной пластичности покрытия и подготовке базовой поверхности. Пришлось переходить на изделия с более сложным многослойным покрытием, специально предназначенным для широких температурных диапазонов. Это тот самый момент, когда экономия в несколько центов на единице приводит к гарантийным расходам, в десятки раз превышающим эту экономию.

Сегодня под решением для радиочастотного соединения все чаще понимают не только физические компоненты, но и услуги по проектированию и поддержке. Сложные системы, такие как активные фазированные антенные решетки (АФАР) или многоканальные измерительные комплексы, требуют десятки, а то и сотни идентичных высокочастотных трактов. Обеспечить минимальный разброс параметров между ними — отдельная задача. Здесь нужны поставщики, способные обеспечить не только стабильность производства, но и предоставить данные статистического контроля процессов (SPC).

Опыт компании, основанной еще в 2001 году на базе производства разъемов в Сиане, говорит о том, что она прошла путь от изготовителя компонентов до высокотехнологичного предприятия, способного решать комплексные задачи. Это эволюция, которую проходят все серьезные игроки на рынке. Клиенту теперь важно не просто купить разъем, а получить гарантию, что тысяча таких разъемов, поставленных в течение года, будет иметь идентичные характеристики, и что производитель сможет помочь с моделированием переходов или расчетом потерь в тракте.

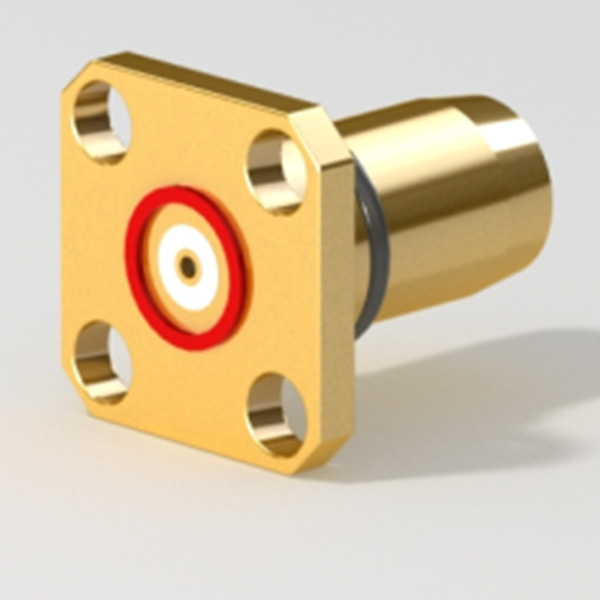

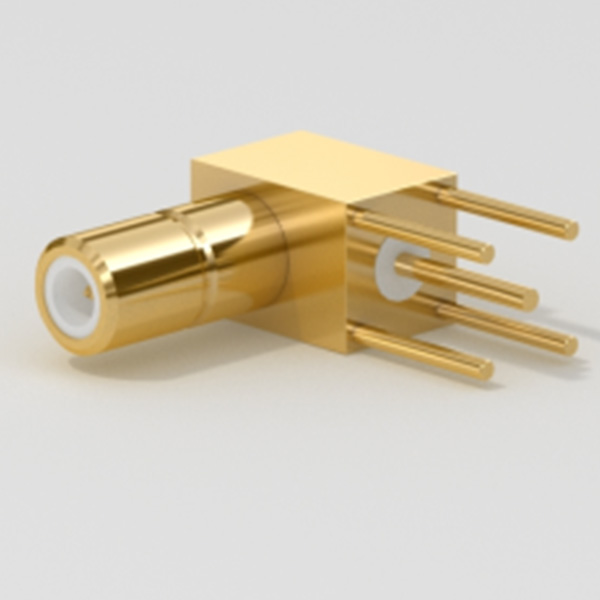

Если смотреть в будущее, то тренд очевиден: миниатюризация и рост рабочих частот (миллиметровый диапазон). Это ставит новые вызовы перед решениями для соединений: точность изготовления измеряется уже в микронах, влияние диэлектрических потерь в изоляторах становится критичным. Старые добрые разъемы типа N или SMA уже не справляются. Нужны новые интерфейсы, такие как 1.0/2.3 или даже коаксиально-планарные переходы. Успешными будут те компании, чьи исследовательские подразделения уже сейчас работают над этими задачами и могут предложить готовые, отработанные решения, а не просто экспериментальные образцы. В конечном счете, надежность всей системы всегда зависит от самого ненадежного ее элемента. И очень часто этим элементом оказывается именно точка соединения.