-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?разъём по индивидуальному заказу производитель?, многие сразу представляют волшебную кнопку: нажал — и через две недели получил идеальное решение под свою уникальную задачу. На практике же это почти всегда история про компромиссы, глубокое погружение в ТЗ и, что уж греха таить, про взаимное обучение заказчика и производителя. Частая ошибка — считать, что ?индивидуальный? означает лишь изменение цвета корпуса или маркировки. Настоящая кастомизация начинается с электрических параметров, механических нагрузок и условий эксплуатации, о которых порой и сам заказчик до конца не задумывается.

Взял как-то проект, казалось бы, рядовой: нужен был разъём для работы в условиях сильной вибрации, но с нестандартным углом входа кабеля. Клиент предоставил наброски. Первое, на что спотыкаешься — отсутствие чётких допусков по механике. На бумаге всё сходится, а при моделировании выясняется, что предложенная клиентом конфигурация фиксатора создаёт точку напряжения, которая при вибрации приведёт к усталости металла. Пришлось возвращаться к обсуждению, объяснять, предлагать альтернативные схемы замка. Это типично: заказчик мыслит функцией, а производитель должен думать ещё и о материале, технологии изготовления, сборке.

Здесь, кстати, опыт таких компаний, как ООО Шэньси Хуаюань Электроникс, становится критически важен. Их история, начиная с 2001 года на базе в Сиане, — это как раз путь через множество подобных неочевидных задач. Когда компания годами фокусируется на ВЧ-разъемах и кабельных сборках для военного и гражданского сектора, у неё в архивах и в опыте инженеров уже есть библиотека решений для сложных случаев. Не из учебников, а с полигонов и стендов. Это не гарантия, что всё сделают с первого раза, но это сильно повышает вероятность, что потенциальная проблема будет увидна ещё на этапе 3D-модели.

Ещё один момент — выбор контактов. Под индивидуальный корпус часто хочется поставить стандартные, проверенные контакты, чтобы сэкономить время и снизить риск. Но геометрия корпуса диктует свои условия. Приходится идти на доработку, а это уже другая оснастка, другие испытания. Помню случай, когда для миниатюрного разъёма в герметичном исполнении не подошёл ни один серийный контакт — пришлось разрабатывать свой, с особым покрытием для пайки в инертной среде. И это вылилось в лишних полтора месяца работы и несколько итераций пробных партий.

Частый запрос — ?сделайте из самого прочного и самого стойкого?. Звучит логично, пока не начинаешь считать стоимость и смотреть на технологичность. Алюминиевый сплав с анодированием против нержавеющей стали. Для корпуса, который будет на улице, в морском климате, нержавейка, казалось бы, идеал. Но если в конструкции есть сложные фрезерованные пазы под уплотнители, стоимость обработки нержавейки взлетает. А если ещё и требуется высокая теплопроводность? Тогда алюминий с спецпокрытием может оказаться умнее. Производитель здесь должен быть не просто исполнителем, а консультантом. Его задача — показать варианты, их плюсы, минусы и, что важно, влияние на конечную цену и сроки.

На сайте huayuan.ru, если покопаться, можно увидеть, что их специализация — это не просто токарный цех. ?Исследования и разработки? в описании компании — это ключевые слова. Потому что современный разъём по индивидуальному заказу — это часто симбиоз механики, радиочастотных характеристик (если речь о ВЧ) и материаловедения. Самостоятельно разработать покрытие для контакта, которое обеспечит стабильное переходное сопротивление после 5000 циклов сочленения-расчленения в пыльной среде, — это и есть та самая компетенция, за которой идут к профильному производителю.

Был у меня негативный опыт с одним поставщиком, который согласился на все условия по материалу корпуса (специальный термопласт), но не учёл усадку при литье в пресс-форму сложной формы. Первая партия образцов пришла с нарушением соосности отверстий — пришлось переделывать оснастку, терять время. Вывод: способность производителя точно смоделировать технологический процесс для нестандартных материалов так же важна, как и наличие самого станка.

Самое большое напряжение в работе над индивидуальным заказом наступает после получения первых образцов. Здесь соблазн сэкономить время на испытаниях огромен, особенно если заказ ?горящий?. Но это прямая дорога к провалу в поле. Обязательный минимум — механические (на усилие вставки/извлечения, вибро- и ударопрочность) и климатические (термоциклы, влажность, солевой туман) тесты. Для ВЧ-разъёмов — ещё и проверка электрических параметров (КСВ, вносимые потери) во всём заявленном диапазоне частот после всех механических испытаний.

Работая с производителями, которые имеют собственные испытательные лаборатории, как, например, Хуаюань Электроникс, ты получаешь не просто отчёт, а часто и сырые данные, графики. Это бесценно. Видишь не просто ?прошёл/не прошёл?, а как вела себя характеристика на пределе. Однажды это позволило вовремя усилить точку пайки центральной жилы в кабельном узле — на испытаниях вибрацией был зафиксирован микроскопический рост сопротивления, который в стандартном протоколе мог бы и не стать причиной для браковки, но в итоге предотвратил потенциальный отказ в будущем.

Именно на этапе испытаний часто и вылезают те самые ?неучтённые мелочи?. Допустим, разъём прошёл все тесты по отдельности. Но в реальном устройстве он стоит рядом с источником тепла, который не был указан в ТЗ. Или монтажник на объекте будет закручивать coupling nut не динамометрическим ключом, а до упора, ?с чувством?. Хороший производитель, обладающий профессиональным потенциалом, как указано в описании бренда, должен эти риски если не исключить конструктивно (например, добавить стопор от перетяжки), то хотя бы описать в документации.

Ещё один аспект, о котором редко думают в начале — что будет после? Изготовили партию в 100 штук, отгрузили. Через два года заказчику понадобилось ещё 50 для ремонта или расширения системы. Оснастка сохранена? Материалы те же? Технологи не уволились? Способность производителя поддерживать жизненный цикл изделия, даже выпущенного по индивидуальному заказу малым тиражом, — это признак серьёзного подхода. Это вопрос репутации.

Для компании, которая позиционирует себя как создатель превосходного бренда, это критически важно. Потому что следующий индивидуальный заказ часто приходит по рекомендации. И рекомендация работает не только на этапе ?сделали хорошо?, но и на этапе ?помогли через три года, когда всё забылось?. Готовность вести архив проектов, хранить данные об оснастке и материалах — это часть культуры производства, которую не увидишь в прайс-листе, но которая в итоге и определяет, станете ли вы постоянными партнёрами или разойдётесь после одного проекта.

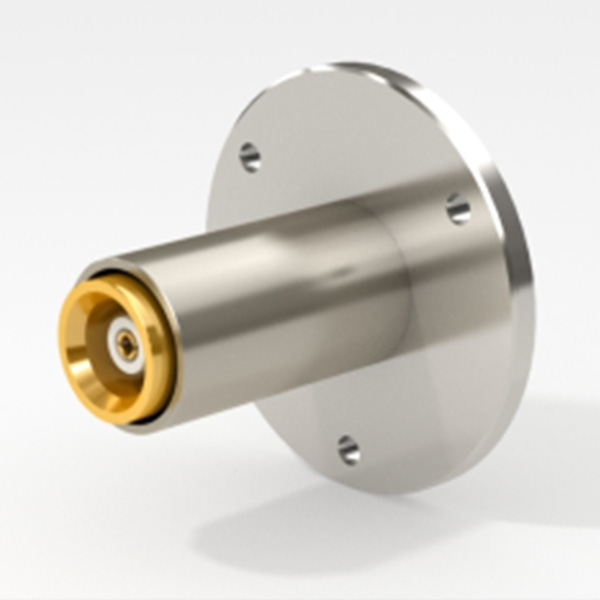

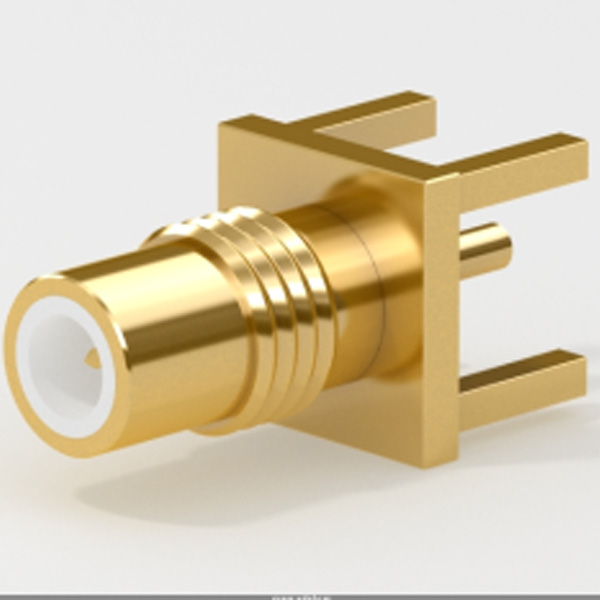

Иногда выгоднее и правильнее не изобретать велосипед с нуля, а модифицировать существующую, проверенную платформу производителя. У того же Хуаюань, судя по их портфолио, есть линейки базовых продуктов. Часто ?индивидуальность? можно свести к адаптации одной из таких платформ — изменить тип крепления, длину хвостовика, материал изолятора. Это резко снижает риски и сроки. Задача инженера заказчика и технолога производителя — вместе найти эту золотую середину между уникальностью и разумной стандартизацией.

Так что, если резюмировать разрозненные мысли, то разъём по индивидуальному заказу производитель — это не простая услуга, а сложный совместный проект. Его успех на 50% зависит от ясности и полноты ТЗ, а остальные 50% — от компетенции, гибкости и технологической оснащённости производителя. Идеального, универсального рецепта нет. Есть только понимание, что это всегда диалог, иногда с возвратами назад, с испытаниями и доработками.

Выбирая партнёра, смотришь не только на станки, но и на историю, на готовность вникать в суть задачи, а не просто брать чертёж в работу. Смотришь на то, есть ли у компании свой инженерный ?стержень?, как, например, у компании из Сианя, которая выросла из специализированной промышленной базы. Потому что в конечном счёте ты покупаешь не просто кусок металла и пластика с контактами, а уверенность в том, что твоё устройство будет работать как надо, там где надо. А это и есть главный продукт любого серьёзного производителя в этой области.