-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?разъём по индивидуальному заказу?, у многих сразу возникает образ чего-то запредельно дорогого и сложного, почти волшебного, что делают годами. На деле же всё часто упирается в чёткое ТЗ и понимание, что именно ты хочешь получить на выходе. Главный подводный камень — как раз это самое ?понимание?. Клиент порой сам не до конца представляет, какие именно параметры для него критичны: волновое сопротивление, рабочий диапазон частот, условия эксплуатации или, скажем, совместимость с уже существующей линейкой изделий. Отсюда и начинаются основные сложности.

Начну с банального, но ключевого этапа — технического задания. Казалось бы, что тут сложного? Описал — получил. Но опыт показывает, что именно здесь кроется 80% потенциальных проблем. Часто заказчик, особенно если он не ?сидит? в теме радиочастоты глубоко, формулирует требования общими фразами: ?нужен надёжный разъём?, ?чтобы частота была повыше?, ?стойкий к вибрации?. Для инженера-разработчика такие формулировки — почти ничего. Что есть ?надёжный?? 500 циклов сочленения-расчленения? 1000? А ?повыше? — это до 18 ГГц или до 40 ГГц? Разница в конструкции и, что уж там, в цене — колоссальная.

Вот тут и проявляется ценность производителя, который не просто берёт ТЗ и бежит в цех, а сначала садится на совещание (пусть даже онлайн) и задаёт десятки уточняющих вопросов. Мы в своё время, работая над одним заказом для тестового оборудования, потратили две недели только на то, чтобы выяснить, в какой именно среде будет работать устройство. Оказалось, не просто в лаборатории, а в мобильной установке с широким диапазоном температур и высокой влажностью. Если бы не докопались, отправили бы стандартный вариант, который бы вышел из строя через месяц. Поэтому для нас в ООО Шэньси Хуаюань Электроникс этап предпроектного анализа — святое. Загляните на huayuan.ru, там есть несколько кейсов, как это выглядит на практике — не реклама ради, а для понимания процесса.

Бывает и обратная ситуация — заказчик приходит с готовыми, сверхдетальными чертежами, сделанными ?по образу и подобию? изделия конкурента. И здесь начинается другая история: анализ на патентную чистоту, проверка технологической реализуемости. Иногда форма контакта или корпуса, скопированная ?на глазок?, просто не может быть воспроизведена с нужной точностью на имеющемся оборудовании без удорожания в разы. Приходится предлагать альтернативные, но технологически оправданные решения. Это диалог, а не диктат.

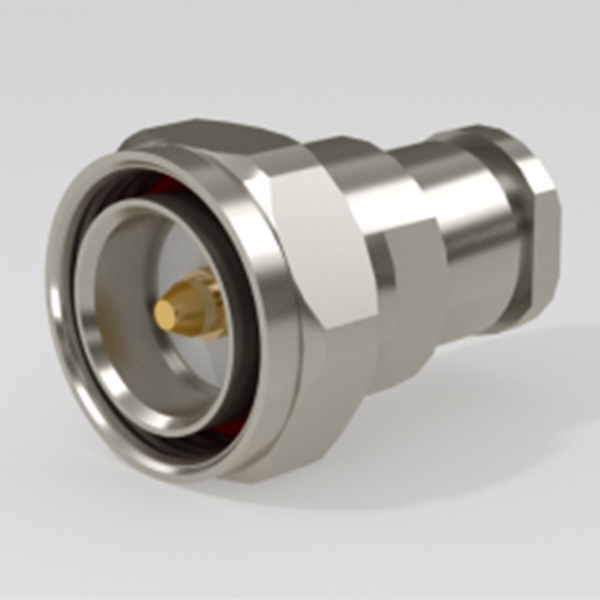

Переходя к ?железу?, всегда ловлю себя на мысли, что выбор материала — это компромисс между стоимостью, эксплуатационными свойствами и сроками. Все хотят бериллиевую бронзу и тефлон с золотым покрытием, но бюджет проекта часто диктует другие условия. Задача инженера — найти оптимальную точку. Например, для серии разъёмов по индивидуальному заказу для гражданского телекома мы активно использовали фосфористую бронзу с выборочным золочение только критических контактных поверхностей. Это дало снижение цены на 25-30% при сохранении гарантированных 2000 циклов коммутации. Но для военных применений, где условия жёстче, такие упрощения часто недопустимы.

Особая тема — механические допуски. Здесь многие, особенно начинающие конструкторы, грешат излишней жёсткостью. Выставить допуск в ±0.005 мм — не проблема на бумаге. Но вопрос: а он действительно нужен для функционирования? Или достаточно ±0.01 мм, что сильно дешевле в производстве? Однажды мы получили заказ, где в чертеже на корпус разъёма стояли допуски, соответствующие прецизионной механике. После анализа выяснилось, что клиент просто перестраховался, ?списав? требования с другого узла. Согласовали более мягкие нормы — изделие вышло в срок и отлично работало.

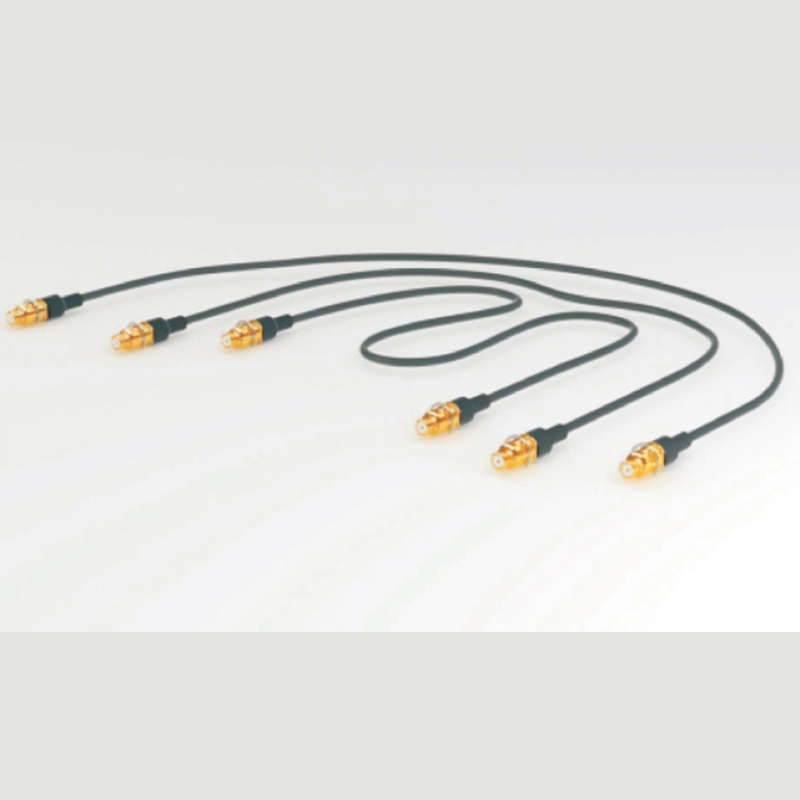

Нельзя не упомянуть и оболочку, кабельную сборку. Разъём по индивидуальному заказу редко живёт сам по себе, он — часть кабельного узла. И здесь своя головная боль: как обеспечить герметизацию, какую оплётку использовать, как продумать изгиб. Провальный с точки зрения сроков, но очень поучительный для нас проект был связан как раз с кабелем. Разъём спроектировали и изготовили идеально, а вот кабельная сборка от субподрядчика постоянно не проходила испытания на вибростойкость. Пришлось в срочном порядке менять конструкцию задней гайки и способ обжатия — учились, что называется, на ходу.

Собрали опытный образец — это только полдела. Самое интересное (и нервное) начинается на испытательном стенде. Мы всегда закладываем в план не только стандартные проверки по ГОСТ или MIL-STD, но и специфические тесты, имитирующие реальные условия заказчика. Потому что стандарт может пройти, а в реальном устройстве — возникнуть проблема.

Помню случай с партией разъёмов для бортовой аппаратуры. Все электрические параметры были в норме, механические — тоже. Но при температурном цикле от -60 до +125 °C в вакуумной камере несколько экземпляров показали микротрещины в диэлектрике. Причина — разный коэффициент теплового расширения у материала изолятора и корпуса, который был выбран исходя из пожеланий заказчика по весу. Пришлось оперативно менять марку полимера для изолятора, хотя это и повлияло на график. Зато избежали гарантийных случаев в будущем. Именно такой подход к контролю качества, отлаженный за годы с момента основания компании в 2001 году, позволяет ООО Шэньси Хуаюань Электроникс позиционировать себя как предприятие, создающее превосходный бренд.

Испытания — это ещё и финальная точка в диалоге с заказчиком. Часто мы приглашаем его представителей (или отправляем подробные видеоотчёты) на ключевые тесты. Это снимает множество вопросов и builds trust. Видя, как изделие ?пытают? на вибростенде или проверяют КСВ в полном диапазоне частот, клиент начинает гораздо глубже понимать, за что он платит. И иногда даже сам просит упростить какие-то параметры, если видит, что запас прочности явно превышает необходимый.

Вот мы и подошли к главному вопросу, который всегда задаёт здравомыслящий заказчик: ?А сколько это будет стоить??. Цена разъёма по индивидуальному заказу — вещь нелинейная. Первый образец — это затраты на НИОКР, проектирование, изготовление оснастки (пресс-формы, например), испытания. Это может быть довольно внушительная сумма. А вот второй, третий, десятый экземпляр — уже существенно дешевле.

Поэтому всегда стараюсь выяснить у клиента перспективы. Если это действительно штучное изделие для уникального стенда или прототипа, то и подход один. Если же речь идёт об отладке конструкции с последующим переходом на серийный выпуск (пусть даже небольшими партиями по 100-200 штук в год), то можно сразу закладывать в конструкцию более технологичные и, как ни парадоксально, в перспективе более дешёвые решения. Например, использовать литьё под давлением вместо механической обработки для некоторых деталей корпуса. На малой серии это невыгодно, а на средней — уже даёт выгоду.

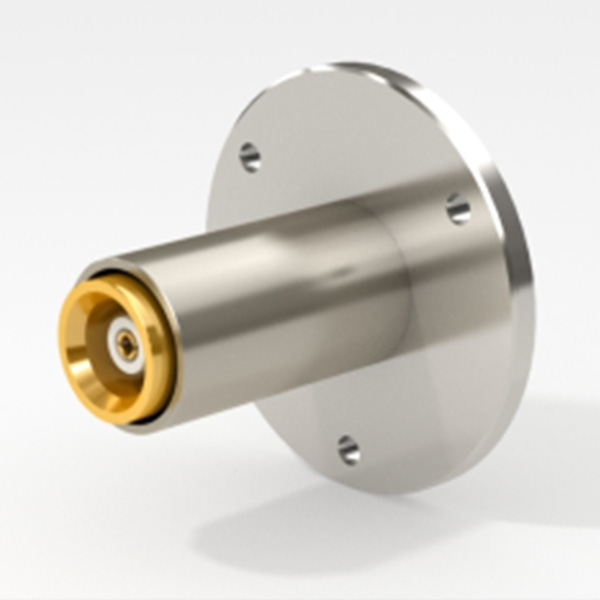

Компании, которые, как наша, имеют полный цикл от разработки до производства на собственной промышленной базе в Сиане, находятся в более выигрышном положении. Мы можем гибко перераспределять ресурсы, использовать унифицированные заготовки для разных заказов, что в итоге положительно сказывается на конечной цене даже для индивидуальных проектов. Специализация на радиочастотных разъёмах и кабельных сборках для военного и гражданского сектора означает, что у нас накоплена огромная библиотека типовых решений. Часто ?индивидуальный? заказ оказывается грамотной адаптацией уже отработанного узла под новые условия, что экономит время и деньги клиента.

Подводя некий итог, хочу сказать, что работа с разъёмами по индивидуальному заказу — это не конвейер. Это всегда история с непредсказуемым началом, волнительной серединой и, если всё сделано правильно, спокойным финалом. Успех здесь зависит не от гениальности одного инженера, а от слаженности процесса: умения менеджеров задавать правильные вопросы, способности конструкторов мыслить не только чертежами, но и технологиями, готовности производственников искать нестандартные подходы к изготовлению.

Ошибались ли мы? Ещё как. Брались за слишком амбициозные проекты с неясным ТЗ, недооценивали сложность некоторых материалов, сталкивались с недобросовестными поставщиками компонентов. Но каждый такой случай — это опыт, который превращается во внутренние стандарты и проверочные листы. Именно этот практический багаж, накопленный с 2001 года, и позволяет сегодня предлагать клиентам не просто изделие, а гарантированное решение их задачи.

Так что, если вам нужен разъём по индивидуальному заказу, готовьтесь к диалогу. Чем больше деталей вы предоставите на старте (даже тех, что кажутся незначительными), и чем более открыты будете к обсуждению альтернатив, тем быстрее и эффективнее будет результат. В конце концов, цель у всех одна — получить устройство, которое будет безотказно работать именно в ваших условиях. Всё остальное — инструменты для достижения этой цели.