-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь 'разъем электрический автомобильный производители', первое, что приходит в голову многим — это просто список заводов. Но на деле, если ты работал с подключением силовых цепей в электромобилях или даже в гибридах, понимаешь, что тут вся суть в деталях, которые в каталогах часто не пишут. Многие ищут просто поставщика, а нужно искать решение под конкретную задачу: ток, вибрации, температурный диапазон, скорость сборки на конвейере. Сам когда-то думал, что главное — цена и наличие на складе, но несколько неудачных попыток сэкономить на 'аналогах' быстро это исправили.

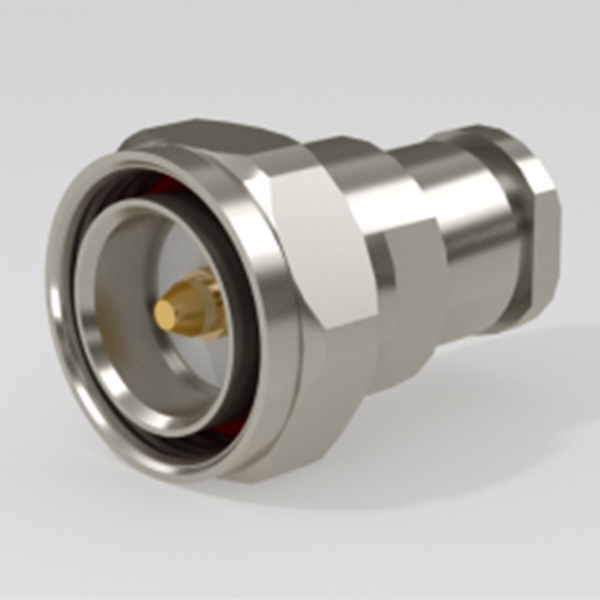

Вот, допустим, берешь техническое задание от конструкторов: номинальный ток 250А, рабочая температура от -40 до +125°C, степень защиты IP67. Кажется, что разъемов с такими параметрами на рынке полно. Заказываешь образцы, проводишь лабораторные испытания — все проходит. Но потом начинаются полевые тесты, и выясняется, что при длительной нагрузке в 200А в подкапотном пространстве, где температура набегает выше заявленных 125°C, изоляция начинает 'плыть'. Или проблема с вибрацией — не сам корпус, а именно фиксация замка, который от постоянной тряски на плохой дороге расстегивается. Производитель, который только продает, разводит руками — мол, по паспорту все норм. А тот, кто сам разрабатывает и тестирует в условиях, близких к эксплуатационным, сразу предлагает доработать конструкцию замка или материал изолятора.

Здесь как раз и видна разница между просто фабрикой и технологической компанией. Взять, к примеру, ООО Шэньси Хуаюань Электроникс. Они не просто делают разъемы, а выросли из исследовательской базы в Сиане. Когда смотришь на их сайт huayuan.ru, видно, что акцент на R&D. Для автомобильной промышленности это критически важно — потому что стандарты меняются, и нужен партнер, который не ждет готового ТЗ, а может участвовать в диалоге на ранней стадии проектирования узла.

Один из наших проектов по силовому подключению для электробуса как раз столкнулся с проблемой стойкости к циклическим перепадам температуры. Лабораторный термоудар — это одно, а когда зимой разъем постоянно нагревается от работы и охлаждается снежной кашей с дороги, появляются микротрещины. Пришлось углубляться в материалы термопластов и качество литья под давлением. Оказалось, что многие производители экономят именно на этом — используют более дешевые композиции, которые хуже ведут себя при термоциклировании. Разъем электрический автомобильный в таком исполнении может пройти все сертификации, но выйдет из строя через два года интенсивной эксплуатации.

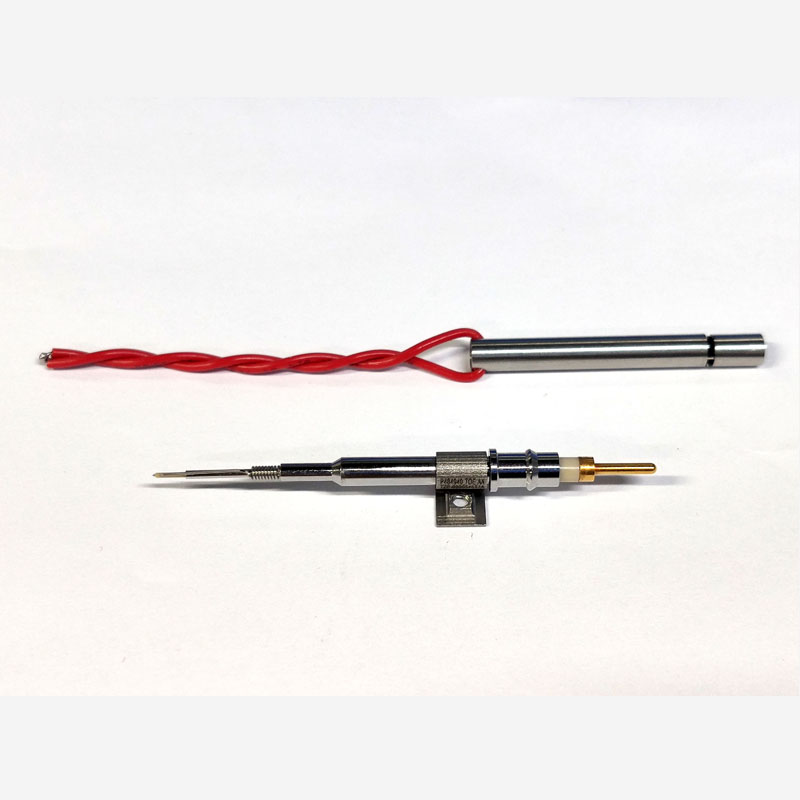

Часто в описаниях компаний мелькает фраза 'опыт в военной продукции', и многие относятся к этому как к красивым словам. Но на практике это означает совсем другой уровень контроля над процессами. В автопроме, особенно в сегменте коммерческого и пассажирского электротранспорта, требования к надежности приближаются к военным. Не в смысле бронезащиты, а в смысле предсказуемости и безотказности в любых условиях.

Компания ООО Шэньси Хуаюань Электроникс, судя по их истории, с 2001 года работает именно на стыке военного и гражданского сектора. Это не просто смена вывески. Это встроенная в процессы культура: traceability материалов, статистический контроль процессов (SPC), тестирование на надежность (HALT/HASS). Когда такой производитель предлагает автомобильный разъем, ты можешь быть уверен, что партия к партии параметры будут идентичны. Для нас это стало важно после инцидента с одной партией разъемов от другого поставщика, где в пределах одной коробки сопротивление контактов плавало на 15%. На конвейере это вылилось в простои.

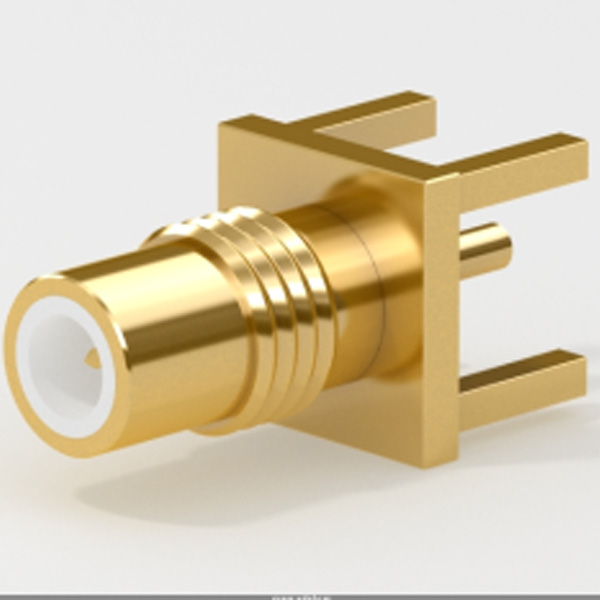

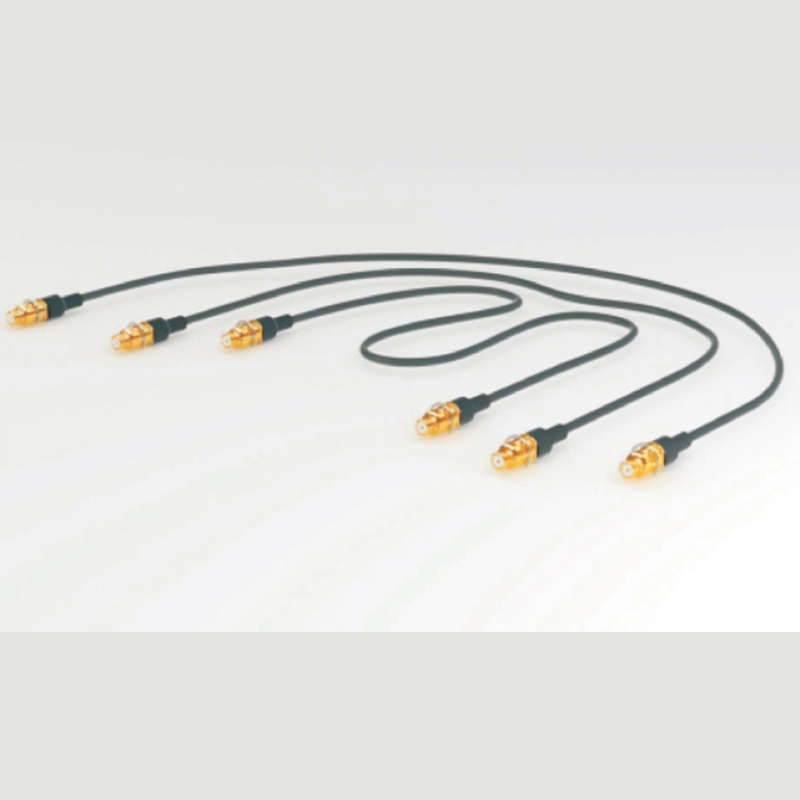

Их специализация на радиочастотных разъемах и кабельных сборках тоже сыграла роль. В современном автомобиле, особенно электрическом, рядом с силовыми высоковольтными линиями идут чувствительные сигнальные линии для BMS, датчиков. Электромагнитная совместимость (ЭМС) — это головная боль. Опыт в ВЧ-технике означает, что инженеры понимают, как экранировать, как располагать контакты, чтобы минимизировать помехи. Это не та компетенция, которая появляется за год.

Выбрать производителя — это полдела. Вторая половина — это чтобы он был реальным партнером. Была ситуация, когда для срочного запуска мелкосерийной партии спецтехники потребовалась модификация стандартного разъема — добавить еще один сигнальный контакт. Крупный европейский производитель озвучил срок в 16 недель и огромный счет за переналадку. Обратились к нескольким азиатским компаниям, включая Хуаюань. Их реакция была другой: инженеры запросили 3D-модель нашего узла, через неделю прислали свой вариант доработки с расчетами по нагрузкам, а на изготовление оснастки и пробной партии ушло 5 недель. Это и есть тот самый 'профессиональный потенциал', о котором они пишут в описании.

При этом нельзя идеализировать. Работа с любым, даже очень технологичным производителем из Китая, требует четкой постановки задачи и своего контроля. Мы всегда заказываем сначала пилотную партию и проводим свои, иногда даже избыточные, испытания. Например, тест на устойчивость к химикатам — не все производители проверяют контакты на контакт с антиобледенительными реагентами, которые щелочные. А они могут попасть на разъем в колесной арке. Производители, которые ориентированы на долгосрочные проекты, обычно готовы такие тесты проводить совместно.

Сайт huayuan.ru в этом плане служит хорошей отправной точкой, чтобы понять масштаб и направленность компании. Видно, что они позиционируют себя не как массовый завод, а как специализированное предприятие. Это важно, когда тебе нужны не просто детали, а инженерная поддержка.

В автомобильной отрасли, особенно среди производителей комплектующих второго и третьего уровня, всегда стоит выбор: брать branded components или анонимные изделия с менее известных фабрик. С разъемами электрическими это особенно острый вопрос, потому что их стоимость в единице продукции может быть невелика, но последствия отказа — катастрофические. Риск recall кампании из-за проблем с соединением перекрывает любую экономию.

Создание 'превосходного бренда', как указано в миссии Хуаюань, — это долгий путь. Для нас как для интегратора имя поставщика становится частью нашей собственной репутации. Когда мы передаем собранный силовой блок заказчику (OEM), мы должны быть уверены в каждом компоненте. Поэтому мы постепенно уходим от практики покупки 'чего подешевле' на Alibaba в сторону выстраивания отношений с 2-3 проверенными производителями, которые могут доказать свою компетенцию не только сертификатами, но и кейсами.

В случае с этой компанией их база в Зоне развития высоких технологий Сианя — это не просто адрес. Такие кластеры обычно объединяют университеты, исследовательские институты и производства. Это значит, что у компании есть доступ к свежим кадрам и фундаментальным исследованиям в области материаловедения. Для будущих проектов, связанных с увеличением плотности тока или переходом на новые стандарты напряжения (например, с 400В на 800В), такой бэкграунд бесценен.

Так что, возвращаясь к исходному запросу 'разъем электрический автомобильный производители'. Сейчас я бы сформулировал его иначе: 'поиск технологического партнера для разработки и поставки соединительных решений для электромобилей'. Потому что список имен — это лишь начало. Нужно смотреть на глубину инжиниринга, гибкость, готовность вкладываться в совместные испытания и, что немаловажно, на стратегию компании. Если производитель видит себя в будущем этой отрасли, он будет инвестировать в новые материалы (например, для лучшего охлаждения), в автоматизацию сборки, в цифровые двойники изделий.

Опыт работы с такими компаниями, как ООО Шэньси Хуаюань Электроникс, показывает, что ниша постепенно разделяется. С одной стороны — гиганты вроде TE, Amphenol, с другой — универсальные азиатские фабрики. А между ними есть пространство для специализированных игроков, которые могут быть более отзывчивыми и сфокусированными. Их продукция может не заполнять все страницы каталога, но по конкретным позициям — тем самым силовым цилиндрическим разъемам или специальным кабельным сборкам для батарейных модулей — они могут дать фору по цене и качеству.

В общем, выбор производителя — это не поиск по Яндекс или Google. Это скорее due diligence: запрос образцов, визит на производство (хотя бы виртуальный), разговор с инженерами, а не только с менеджерами по продажам. И понимание, что даже у лучшего поставщика могут быть слабые места — например, логистика из Китая в текущих реалиях. Но это уже тема для другого разговора.