-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?разъем электрический автомобильный?, многие представляют себе просто кусок пластика с контактами. На деле же это, пожалуй, один из самых недооцененных по сложности и критичности компонентов в современном электромобиле или даже в ?обычной? машине с кучей электроники. Проблема в том, что на него часто смотрят постфактум — когда начинаются глюки, нагрев, потеря связи в CAN-шине. А ведь от его надежности зависит не только комфорт, но и безопасность. В этой заметке хочу поделиться некоторыми наблюдениями, которые набил шишки, сталкиваясь с этими компонентами в разных ипостасях — от подбора для прототипов до разбора полетов после отказов в серии.

Раньше, в эпоху доминирования 12-вольтовых бортовых сетей и скромных токов, основным критерием была механическая прочность и стойкость к вибрации. Сейчас же, с приходом высоковольтных шин (400В, 800В), силовые разъемы электрические автомобильные должны выдерживать совершенно другие нагрузки. Но что интересно — не менее головной болью стали низковольтные информационные разъемы. Скорости передачи данных растут, требования к экранированию и целостности сигнала — тоже. Помню кейс с помехами в камере кругового обзора на одном из отечественных электромобилей-прототипов. Долго искали причину — оказалось, в дешевом разъеме для камеры не было должного экранирования, и наводки от силового кабеля рядом полностью убивали картинку при ускорении.

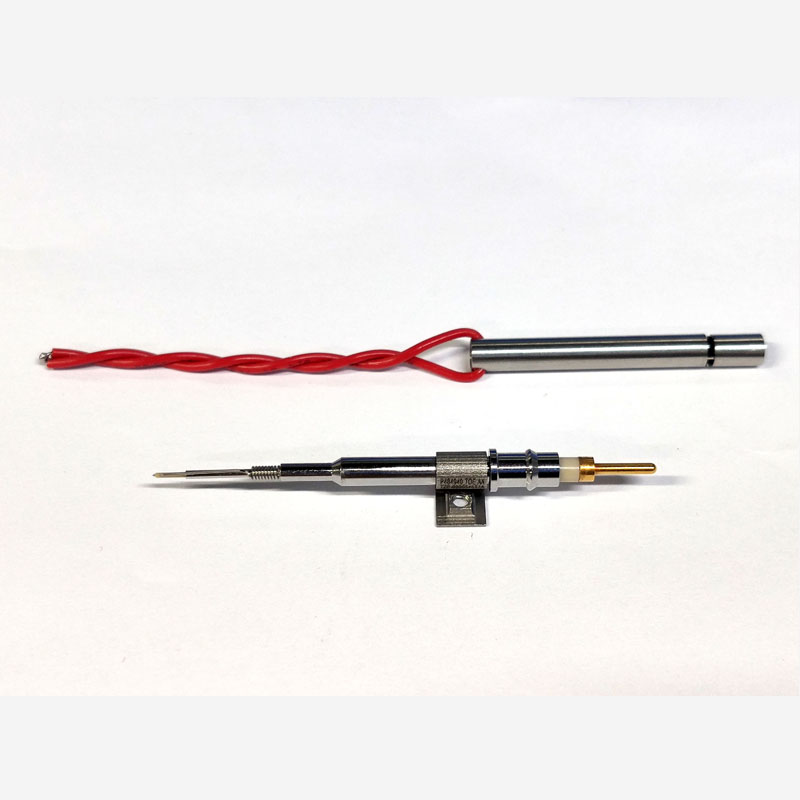

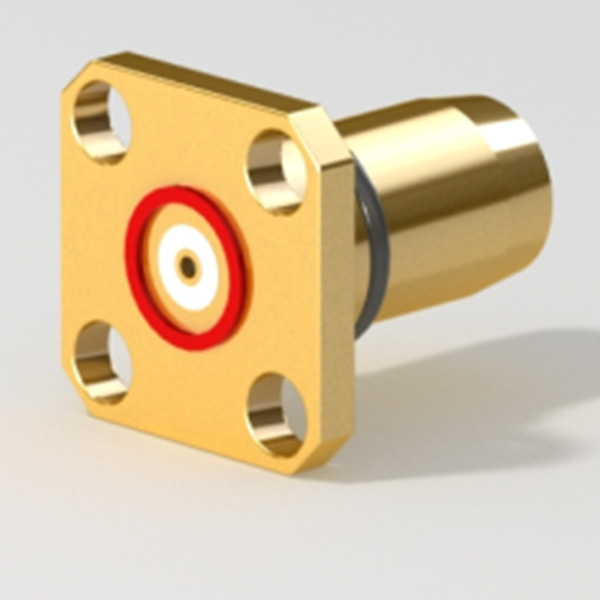

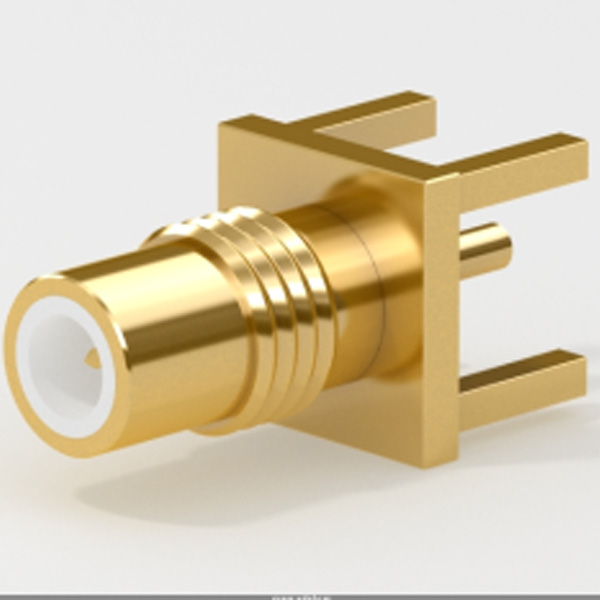

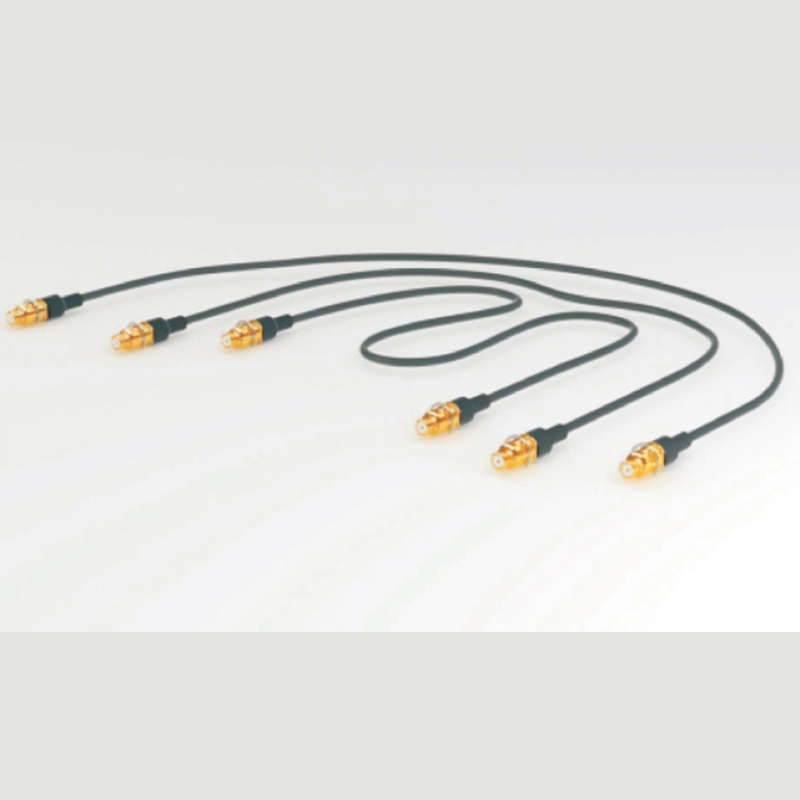

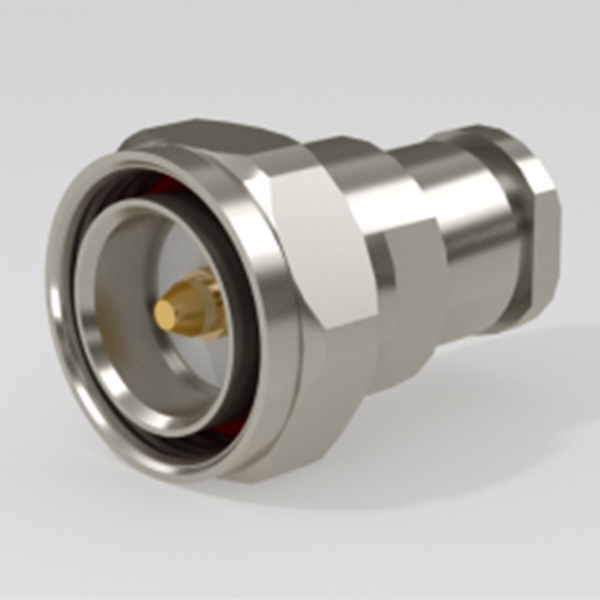

Здесь нельзя не отметить, что рынок делится на игроков. Есть гранды вроде TE Connectivity, Amphenol, Rosenberger. Их продукция — эталон, но и цена соответствующая. А есть производители, которые пытаются занять нишу, предлагая более доступные, но зачастую и более рискованные решения. Вот, к примеру, китайская компания ООО Шэньси Хуаюань Электроникс (сайт — huayuan.ru). Они с 2001 года работают в зоне высоких технологий в Сиане, специализируясь на радиочастотных разъемах и кабельных сборках. Их история интересна тем, что они изначально выросли на военных и телеком-заказах, где требования к надежности запредельные. Сейчас они активно заходят в автомобильный сегмент, и их подход, основанный на опыте работы с ВЧ-техникой, может быть интересен для задач, связанных с передачей данных в автомобиле — те же радары, камеры, антенны.

Но обольщаться не стоит. Военный или телеком-стандарт — это одно, а автомобильный — другое. Там свои циклы температурных ударов (-40°C + splash горячего рассола с дороги, потом +85°C в подкапотном пространстве), вибрационные профили, стойкость к химикатам (антигололедные реагенты, масла). Просто взять ?надежный? разъем из другой отрасли и поставить в машину — путь к гарантийным случаям.

Самый частый промах — рассматривать разъем отдельно от всего остального. Это система: корпус (часто от одного поставщика), контакты/терминалы (от другого), уплотнения (от третьего), инструмент для обжима (четвертый). И если здесь нет сильного инженерного контроля и валидации на совместимость, жди беды. Был у меня опыт с разъемом для подушек безопасности. Казалось бы, взяли сертифицированные компоненты. Но при сборке жгута использовали не тот кримпер, недожали контакт. Визуально все ок. А через полгода эксплуатации в зоне вибрации контакт окислился, сопротивление выросло — система диагностики вывалила ошибку, хотя физического разрыва не было. Искать такую неисправность — ад.

Отсюда вывод: критически важен не только выбор самого автомобильного электрического разъема, но и всего процесса вокруг него. Технологическая карта обжима, контроль усилия, послемонтажный тест (проверка на усилие вытягивания, электрическое сопротивление). Многие, особенно в мелкосерийном производстве или тюнинге, этим пренебрегают, полагаясь на ?глазомер?. Потом удивляются, почему ?горит? какой-нибудь блок управления.

Еще один тонкий момент — токовая нагрузка. В спецификациях обычно указаны номинальные токи для определенных условий. Но в реальности разъем может быть расположен в плохо вентилируемой нише, рядом с греющимся элементом. И его реальная пропускная способность падает. Для силовых цепей зарядки или подключения батареи это смертельно. Всегда нужно закладывать запас и, по возможности, проводить тепловизионный контроль на реальном образце в наихудших условиях.

Корпуса. Казалось бы, мелочь. Но от выбора пластика зависит, рассыплется ли разъем через 5 лет под капотом или переживет весь жизненный цикл автомобиля. PA66 (полиамид 66) с стекловолокном — классика. Но и тут есть нюансы: качество сырья, однородность смеси. Дешевые аналоги могут иметь плохую стойкость к старению, становиться хрупкими от УФ-излучения и перепадов температур. Видел образцы, которые после термоциклирования буквально крошились в руках.

Контакты. Фосфорная бронза, латунь с покрытием. Покрытие — это отдельная песня. Олово, золото, серебро. Для сигнальных низкоточных цепей часто достаточно золочения в несколько микрон в зоне контакта — для защиты от фреттинг-коррозии (износ от микровибраций). Для силовых — важно низкое переходное сопротивление, здесь может использоваться серебро или толстое оловянное покрытие. Компания ООО Шэньси Хуаюань Электроникс в своей нише радиочастотных разъемов, судя по их материалам, глубоко погружена в вопросы покрытий и импеданса, что для высокоскоростных автомобильных шин данных (Ethernet Automotive, FAKRA, HSD) очень актуально. Их опыт мог бы быть полезен для отечественных разработчиков, которые часто сталкиваются с проблемами ЭМС на этапе доводки.

Уплотнения. Силикон или фторсиликон? Второй дороже, но лучше против агрессивных жидкостей. Важна не только сама резинка, но и конструкция посадочного места в корпусе — чтобы она не выкручивалась при соединении и не рвалась. Частая ошибка — неправильный выбор степени защиты (IP). Для разъема в салоне достаточно IP20, для разъема в колесной арке — нужно минимум IP6K9K (защита от струй воды под давлением и от пыли).

В автомобилестроении есть устоявшиеся стандарты разъемов — это хорошо. Deutsch, AMP, Molex имеют свои серии, проверенные годами. Но с приходом электромобильности и автономности появилась куча новых интерфейсов, и стандартизация за ними не всегда поспевает. Каждый производитель батарей или мотор-колес может предлагать свой проприетарный разъем электрический для высоковольтного соединения. Это создает хаос в цепочке поставок и увеличивает риски.

Особенно остро это чувствуется при локализации или поиске аналогов. Допустим, в исходной конструкции использован разъем японского производителя, который не хочет поставлять его мелкими партиями на наш рынок. Начинается поиск аналога. И здесь важно сравнивать не только геометрию и количество пинов, но и: шаг контактов, усилие сочленения/расчленения, материал контактов, рабочий температурный диапазон, кривую тока/температуры. Несовпадение по любому из этих параметров может привести к отказу. Иногда дешевле и надежнее перепроектировать узел и перейти на стандартизированный разъем с доступным рынком запасных частей, чем пытаться найти 100% аналог.

В этом контексте опыт компаний, которые сами являются производителями, как Шэньси Хуаюань Электроникс, может дать гибкость. Они не просто продают каталог, а могут (по крайней мере, в теории) участвовать в адаптации или даже разработке коннектора под конкретные задачи заказчика, используя свою производственную и исследовательскую базу. Для нестандартных решений, которых в современном автопроме все больше, это ценно.

Итак, резюмируя разрозненные мысли. Когда встает вопрос выбора или проверки автомобильного электрического разъема, я для себя выработал неформальный чек-лист. Во-первых, смотрю на аппликацию: что соединяем, какие токи/напряжения/частоты, где стоит (зона температур/вибраций/влажности). Во-вторых, анализирую полную систему: совместим ли инструмент для монтажа, есть ли нужные уплотнения, задние крышки, фиксаторы. В-третьих, требую у поставщика не только красивый каталог, но и отчеты по испытаниям (температурный цикл, вибростойкость, стойкость к химикатам) — желательно, проведенным по автомобильным, а не общим стандартам.

Если речь идет о высокоскоростных данных — отдельно смотрю на вопросы импеданса и ЭМС. Здесь как раз могут быть сильны поставщики с бэкграундом в радиочастотах, как упомянутая китайская компания. Но обязательно нужно запрашивать тестовые отчеты именно на автомобильных профилях.

И главное — никогда не экономить на этом узле. Сэкономишь копейку на разъеме, потом потратишь тысячи на гарантийных ремонтах и, что хуже, на подрыве репутации. Разъем — это лицо надежности всей электрической системы автомобиля. Он должен быть незаметным героем, который просто работает, из года в год, в мороз и в жару, на разбитой дороге. И добиться этого можно только вниманием к деталям, которых, как выясняется, в этом ?простом штекере? — огромное количество.