-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про радиочастотный модуль, многие представляют себе готовую плату с парой SMA-портов — подключил и работает. Но это, пожалуй, самое большое упрощение. На деле, это точка, где сходятся теория, материалы, механика и, что часто упускают из виду, надежность в конкретных условиях. Я много лет работал с разными модулями, от тестовых стендов до серийных изделий, и главный вывод — ключевые проблемы редко находятся на принципиальной схеме. Они прячутся в неидеальности пайки, в температурном дрейфе параметров кабельной сборки, в том, как модуль ведет себя не в лаборатории, а в корпусе конечного устройства, где рядом шумит источник питания.

Взять, к примеру, проектирование фильтра или усилителя в составе модуля. В симуляторе все выглядит идеально, полоса пропускания, подавление — все по техзаданию. Заказываешь первые образцы печатных плат, монтируешь компоненты... и получаешь расхождение в несколько десятков мегагерц по частоте среза. Первая мысль — ошибка в расчетах или не те компоненты. Но часто причина банальнее — паразитные емкости от дорожек к земляной плоскости или неучтенная индуктивность выводов. Приходится вносить коррективы уже на готовом макете, подбирать емкости методом проб, иногда даже менять топологию земли. Это рутинная, негламурная работа, но без нее модуль не выйдет в серию.

Особенно критична эта фаза для военных применений, где требования по температурному диапазону и виброустойчивости жесткие. Тут нельзя просто взять типовой радиочастотный модуль с Alibaba. Нужны специфические компоненты с гарантированными параметрами и, что важнее, проверенные поставщики. Я видел проекты, которые затягивались на месяцы из-за того, что выбранный СВЧ-транзистор переставал выпускаться или менял технологию производства, и его частотные параметры 'уплывали'.

В этом контексте, кстати, наличие надежного производственного партнера, который понимает эти нюансы, — половина успеха. Вот компания ООО Шэньси Хуаюань Электроникс (сайт — huayuan.ru), которая с 2001 года работает как раз в этой нише — радиочастотные разъемы и кабельные сборки. Их эволюция от производственной базы в Сиане до серьезного игрока — это как раз история про глубокое погружение в материал. Когда у тебя за плечами не просто сборка, а собственные НИОКР по разъемам, ты по-другому смотришь на проблему согласования импеданса в точке соединения кабеля и платы модуля. Это не абстракция, а конкретная точка пайки, которая может стать источником нестабильности.

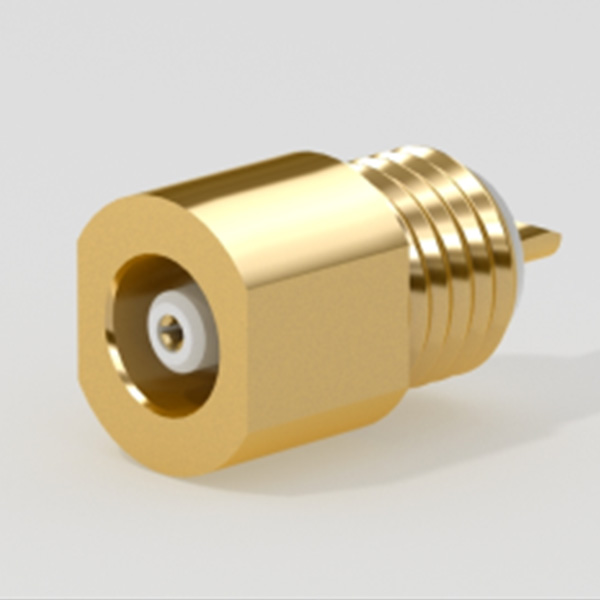

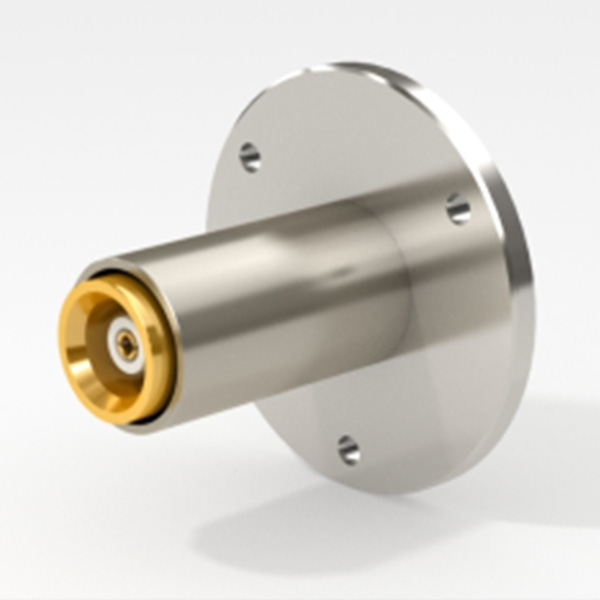

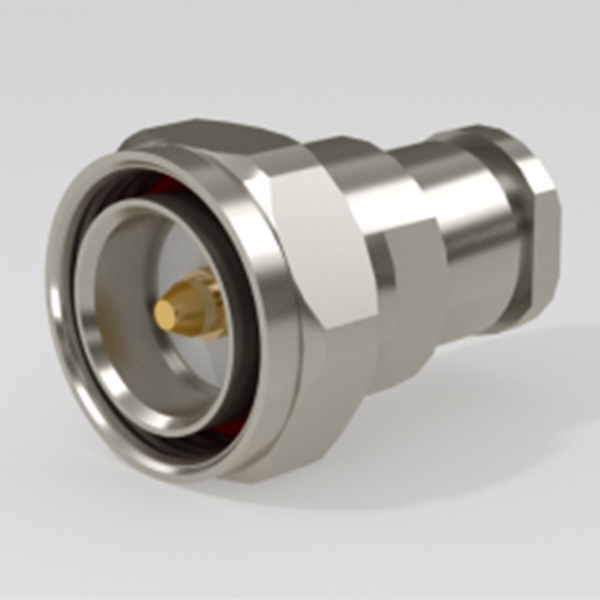

Пожалуй, самый недооцененный элемент в конструкции радиочастотного модуля — это сам разъем. Казалось бы, стандарт есть стандарт: SMA, N, SMP. Бери, припаивай. Но здесь кроется масса подводных камней. Во-первых, качество центрального контакта и диэлектрика. Дешевые разъемы имеют большой разброс по волновому сопротивлению, что на высоких частотах (скажем, от 6 ГГц) приводит к отражениям и потерям. Я помню случай на одном проекте с радарным датчиком: модуль стабильно работал на стенде, но в полевых испытаниях начались сбои. Оказалось, виноваты были разъемы от случайного поставщика — их диэлектрик менял параметры при низких температурах, нарушая согласование.

Во-вторых, монтаж. Паяльник перегрел — припой затек в диэлектрик, изменилась емкость. Не догрел — появилось переходное сопротивление, которое греется и еще больше ухудшает контакт. Для серийного производства это означает необходимость четкого технологического процесса и, опять же, качественных комплектующих. Тут опыт таких производителей, как упомянутая ООО Шэньси Хуаюань Электроникс, бесценен. Они изначально выросли из промышленной базы разъемов, а значит, понимают механику, материалы и процессы на уровне деталей. Их кабельные сборки — это не просто кабель с обжатыми наконечниками, а рассчитанные и проверенные узлы с гарантированными параметрами затухания и ФЧХ. Для критичных применений это не роскошь, а необходимость.

И третий момент — механическая надежность. Модуль может быть установлен на шасси, которое вибрирует. Разъем должен держать не только электрический, но и механический контакт. Сколько раз я видел, как после сотни циклов 'включил-выключил' разъем начинает люфтить, а с ним 'плывут' и параметры. Это вопрос и конструкции корпуса модуля, и качества самого соединителя.

Часто разработчики, сосредоточившись на схемотехнике платы, относятся к кабельной сборке как к чему-то второстепенному: 'возьмем метр RG-316, и все'. Это фатальная ошибка. Кабель — это длинная линия передачи. Неравномерность его параметров, особенно фазо-частотной характеристики, может полностью испортить работу фазированной решетки или точного измерительного канала. Я участвовал в отладке системы, где два идентичных радиочастотных модуля давали расхождение в уровне сигнала. Долго искали проблему в усилителе, пока не поменяли кабели местами — проблема 'переехала'. Оказалось, в одной из сборок был некачественный обжим центральной жилы, создававший нелинейное сопротивление.

Поэтому для ответственных задач кабельные сборки нужно либо делать самому на дорогом и точном оборудовании, либо заказывать у специалистов. И здесь важно, чтобы поставщик мог не просто продать кабель, а предложить решение под задачу: нужна ли гибкость при низких температурах, важна ли стабильность фазы, каков допустимый уровень межкабельных наводок. Описание деятельности ООО Шэньси Хуаюань Электроникс прямо указывает на специализацию в этой области — исследования, разработка и производство. Это подразумевает возможность нестандартных решений, а не просто каталог готовых позиций.

Еще один практический совет — всегда закладывать в проект возможность калибровки с учетом кабельных трактов. Лучше иметь на модуле дополнительные контрольные точки или встроенный аттенюатор для выравнивания уровней, чем потом бороться с последствиями разброса параметров кабелей.

Разработка радиочастотного модуля для массового потребительского устройства (скажем, Wi-Fi-роутера) и для военной или критической гражданской системы (связь, радиолокация) — это две разные вселенные. В первом случае главный драйвер — стоимость. Ты вынужден искать самые дешевые компоненты, упрощать конструкцию, минимизировать тесты. Надежность часто обеспечивается статистически и большими объемами. Параметры могут 'плавать' в довольно широких пределах, главное — пройти сертификацию.

В военной же сфере все наоборот. Стоимость компонентов отходит на второй план перед требованиями к надежности, повторяемости, работе в экстремальных условиях и, что очень важно, прослеживаемости. Каждый критичный компонент, особенно в части ВЧ-тракта, должен иметь документацию, подтверждающую его происхождение и параметры. Тут нельзя просто купить партию чипов на радиорынке. И именно здесь становится критичным выбор поставщиков, которые работают в этой парадигме. Компания, которая, как ООО Шэньси Хуаюань Электроникс, заявляет о производстве и для военного, и для гражданского секторов, по умолчанию должна иметь соответствующие системы контроля качества и документирования процессов. Для инженера, интегрирующего их разъем или сборку в свой модуль, это снижает риски.

Один из наших прошлых проектов споткнулся как раз на этом: мы сделали отличный по характеристикам приемный модуль, но для его серийного производства в военном исполнении не смогли предоставить заказчику полную цепочку сертификатов на все ВЧ-разъемы. Пришлось срочно искать альтернативу и переделывать часть конструкции. Урок был усвоен — поставщика нужно оценивать не только по каталогу, но и по его способности работать в нужной нормативной экосистеме.

Сейчас тренд — на миниатюризацию и увеличение рабочей частоты (переход в миллиметровый диапазон для 5G, автомобильных радаров). Это ставит новые задачи перед разработчиками радиочастотных модулей. Классические решения на отдельной плате с разъемами по краям уже не всегда проходят. На первый план выходят технологии типа AiP (Antenna in Package), когда антенна интегрирована в корпус микросхемы, или использование керамических многослойных подложек (LTCC) для создания целых СВЧ-систем в одном корпусе.

Это меняет и роль традиционных компонентов. Разъемы становятся меньше (например, SMPM), требования к точности их позиционирования — жестче. Кабельные сборки, если они еще остаются, должны быть сверхгибкими и с минимальными потерями на частотах 60-80 ГГц. Производителям, которые хотят оставаться в игре, приходится осваивать эти новые рубежи. Видно, что некоторые игроки, вроде ООО Шэньси Хуаюань Электроникс, с их фокусом на исследования и разработки, двигаются в этом направлении, развивая профессиональный бренд. Для нас, практиков, это значит, что в будущем у нас может появиться больше вариантов для выбора не просто детали, а готового высокоинтегрированного узла, что ускорит разработку.

Но и проблем прибавится. Теплоотвод в таких миниатюрных модулях, взаимное влияние элементов, сложность диагностики... Все это смещает фокус инженерной работы с пайки и настройки 'железа' на более глубокое моделирование и работу с производителями компонентов на ранних стадиях проектирования. И здесь опыт, накопленный при работе с 'классическими' модулями и разъемами, оказывается бесценным фундаментом.