-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

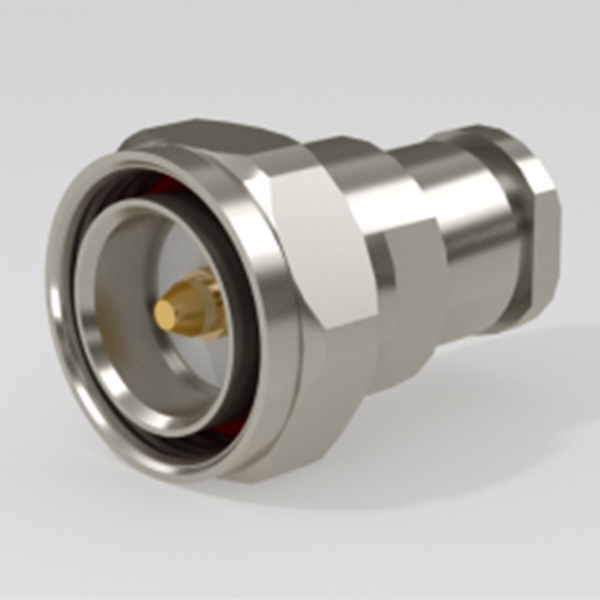

Когда слышишь ?прецизионный соединитель производители?, первое, что приходит в голову — это, наверное, десятки заводов с безупречными каталогами. Но на деле, за этим часто стоит совсем другая история. Многие думают, что прецизионность — это просто про допуски в микрометрах, указанные в техпаспорте. А на практике, особенно в радиочастотных приложениях или военной технике, это целый комплекс: стабильность электрических параметров при вибрации, температурном ударе, многократном сочленении. И вот здесь начинается разделение между теми, кто просто штампует корпуса, и теми, кто действительно вкладывается в инженерную культуру и контроль процесса. Часто заказчик, гоняясь за низкой ценой, получает партию, где каждый десятый разъем ?плывёт? по импедансу после пары циклов. Сам через это проходил.

Начну с банального, но ключевого момента — материала и его обработки. Можно взять хорошую бронзу или нержавейку, но если термообработка проведена кое-как, о стабильности геометрии можно забыть. Помню один проект, где требовались прецизионные соединители для работы в арктических условиях. Поставили партию от одного, вроде бы, проверенного поставщика. А на испытаниях ?холод-тепло? несколько штук просто перестали держать усилие расчленения — посадка разболталась. Причина — неконтролируемая остаточная деформация после шлифовки. Пришлось срочно искать альтернативу.

Именно поэтому я всегда обращаю внимание не на красивые картинки в каталоге, а на то, как производитель описывает свои технологические цепочки. Например, гальваническое покрытие. Для радиочастотных разъемов это не просто защита от коррозии, а критически важный слой, влияющий на потери. Толщина, равномерность нанесения, подготовка поверхности — всё это должно быть выверено до микрона. У некоторых отечественных и китайских производителей бывают проблемы с воспроизводимостью от партии к партии. А когда речь о серийных поставках для аппаратуры, это смертельно.

Тут, кстати, стоит упомянуть про ООО Шэньси Хуаюань Электроникс. Не реклама, а просто наблюдение из опыта. Они с 2001 года работают на базе в Сиане, и их специфика — как раз военные и гражданские радиочастотные решения. Когда изучал их подход, обратил внимание на акцент на полный цикл контроля: от выплавки спецсплавов (это важно для согласования ТКЛР) до 100% электрического тестирования каждой единицы. Для меня это более весомый аргумент, чем громкие заявления. Их сайт huayuan.ru — это, скорее, технический портал, где можно уточнить детали по обработке контактных пар, а не просто маркетинговая витрина.

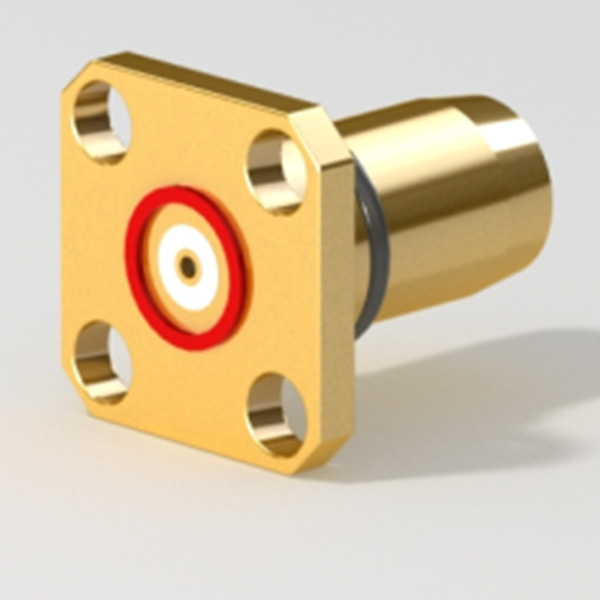

Многие производители заявляют, что делают продукцию ?для критических применений?. Но часто это лишь маркетинг. Настоящая проверка — это соответствие не абстрактным ?высоким стандартам?, а конкретным ГОСТ, MIL-STD или, скажем, стандартам отраслей вроде аэрокосмической. Разработка и производство прецизионных соединителей для военных нужд — это отдельная вселенная с жёсткими протоколами испытаний на удар, вибрацию, соляной туман, многократное сочленение-расчленение.

Был у меня опыт взаимодействия с заводом, который делал хорошие коммерческие разъёмы. Решили с ними сделать пробную партию по военному ТЗ. Казалось бы, те же материалы, та же оснастка. Но не учли требования к трассировке партий материалов, к протоколированию каждого этапа обработки. В итоге партию забраковали не по конечным параметрам (они были в норме), а по отсутствию полной технологической истории. Для военки прослеживаемость — это не бюрократия, а необходимость. Производитель, который изначально заточен под такие требования, как та же Хуаюань, имеет преимущество: их производственная система изначально строилась с учётом этих жёстких рамок.

Это приводит к важному выводу: когда ищешь надёжного производителя, нужно смотреть не только на конечный продукт, но и на систему менеджмента качества. Есть ли у них допуски на работу с оборонкой? Как организован входной контроль комплектующих? Как часто калибруется измерительное оборудование? Ответы на эти вопросы говорят больше, чем любой продающий текст.

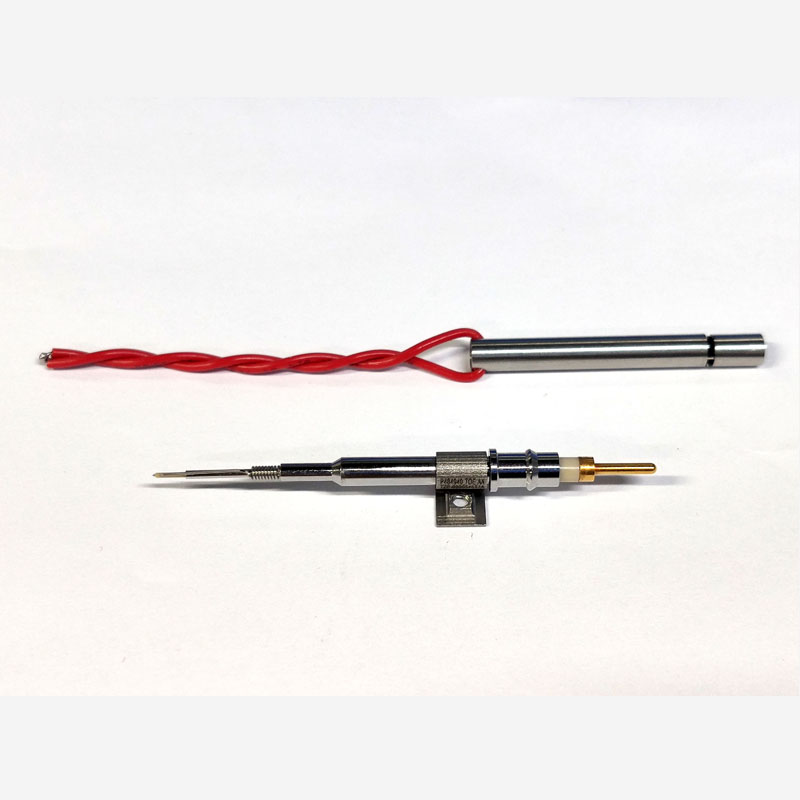

Отдельная боль — это прецизионные кабельные сборки. Можно взять идеальный разъём, но испортить всё на этапе обжима, пайки или формовки кабеля. Часто проблемы проявляются не сразу, а после нескольких изгибов. Волновое сопротивление скачет, появляются отражения.

Здесь критична квалификация сборщиков и, опять же, оснастка. Автоматические обжимные станки с контролем усилия — must have для серьёзного игрока. В кустарных условиях часто делают ?на глазок?, что для низких частот может пройти, а для гигагерц — уже катастрофа. Из описания ООО Шэньси Хуаюань Электроникс видно, что они позиционируют себя именно как предприятие полного цикла: от разъёма до готовой сборки. Это логично, потому что только так можно гарантировать конечные параметры тракта.

На практике мы сталкивались с тем, что некоторые производители разъёмов отказывались нести ответственность за сборки, сделанные у третьих лиц. Мол, мы сделали коннектор по стандарту, а что с ним дальше делают — не наша проблема. Это тупиковый путь для заказчика, которому нужна гарантированная работоспособность узла в целом. Поэтому сейчас в приоритете поиск именно таких интеграторов, которые контролируют весь процесс.

Рынок прецизионных соединителей — это часто выбор между ?дорого и долго? у признанных грандов и ?дёшево и быстро? у новых игроков. Но здесь кроется ловушка. ?Дёшево? может обернуться задержками из-за переделок или, что хуже, выходом из строя аппаратуры в полевых условиях. А ?долго? у серьёзного производителя — это не обязательно бюрократия, а время на те самые обязательные испытания и контроль.

Например, сроки изготовления оснастки для нового типа разъёма. Хороший производитель не будет использовать старую, изношенную оснастку, чтобы сэкономить неделю. Он заложит время на изготовление нового пресс-формы с нужной точностью. Это вопрос философии. Когда читаешь, что компания нацелена на ?создание превосходного бренда с профессиональным потенциалом?, как в случае с Хуаюань, хочется верить, что это про такую философию, а не про пустые слова. Проверяется это просто: запросите у них отчёт о калибровке измерительной головки для контроля центральности контакта. Если предоставят без лишних вопросов — это хороший знак.

Сроки поставки сырья — ещё один момент. Использование редкоземельных элементов в сплавах или специальных диэлектриков может создавать зависимость от глобальных цепочек поставок. Надёжный производитель обычно имеет долгосрочные контракты с поставщиками материалов или даже собственные мощности по их подготовке, что страхует от таких колебаний.

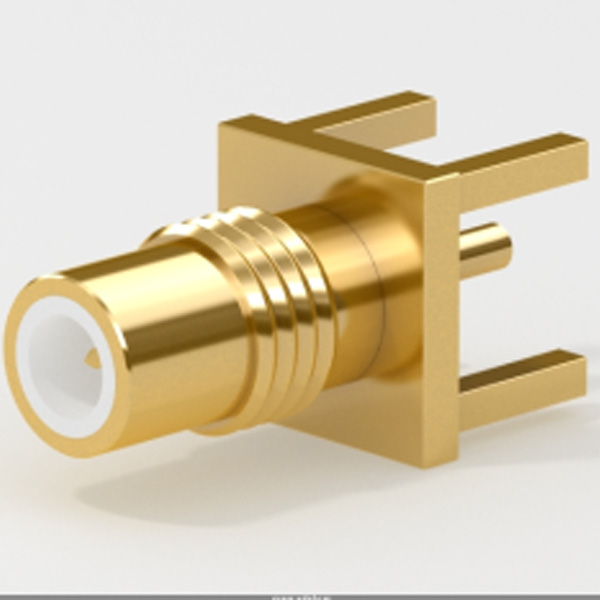

Тренды очевидны: миниатюризация, рост рабочих частот (5G, 6G, квазиоптика), увеличение плотности монтажа. Всё это предъявляет новые требования к производителям прецизионных соединителей. Уже сейчас востребованы решения для печатного монтажа с шагом менее 0.5 мм, сохраняющие параметры до 40 ГГц и выше.

Но помимо ?железа?, растёт важность цифрового двойника изделия. Скоро будет мало просто поставить разъём. Нужно будет предоставлять его точную EM-модель для интеграции в САПР заказчика, чтобы он мог провести симуляцию тракта ещё до получения ?железа?. Производители, которые инвестируют не только в станки, но и в отделы симуляции и разработки ПО, будут в выигрыше. Думаю, те, кто уже глубоко в военной тематике, как многие китайские предприятия типа упомянутого, к этому придут быстрее — у них требования к моделированию и так высоки.

Ещё один момент — адаптация к новым материалам. Использование композитов, специальных покрытий для снижения потерь на сверхвысоких частотах. Это требует тесного сотрудничества с научными институтами. Не каждый завод на это способен. Чаще всего это удел именно высокотехнологичных предприятий, изначально построенных на R&D, как это заявлено в основе ООО Шэньси Хуаюань Электроникс.

В итоге, возвращаясь к исходному запросу ?прецизионный соединитель производители?: искать нужно не просто фабрику, а технологического партнёра. Партнёра, который понимает физику процессов, а не просто умеет читать чертёж; который несёт ответственность за весь жизненный цикл изделия, а не только за момент отгрузки со склада. И такой поиск всегда начинается с глубокого погружения в детали их производства, а не с просмотра глянцевых брошюр.