-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про пины для автомобильных разъемов, многие сразу думают о простых медных штырьках. Но это как раз та ошибка, с которой постоянно сталкиваешься на практике. Разъем — это не просто корпус, а система, и пин — её сердце. От его геометрии, посадки, материала зависит не просто контакт, а стабильность всей цепи в условиях вибрации, перепадов температур и агрессивной среды. Часто вижу, как коллеги в гаражах или даже на мелкосерийном производстве недооценивают этот компонент, пытаясь сэкономить или используя ?что есть под рукой?. А потом — необъяснимые глюки ЭБУ, плавающие ошибки датчиков, коррозия в, казалось бы, герметичном разъёме. Давайте по порядку.

Конечно, основа — это медь или её сплавы, например, латунь. Но ключевой момент — покрытие. Оловянное покрытие для экономичных решений? Да, но только для интерьера, для низковольтных цепей без серьёзных токовых нагрузок. В моторном отсеке или в узлах шасси, где есть соль, влага, перегрев, нужно олово-никелевое или, что надёжнее, золочение. Пусть даже селективное, только на контактных поверхностях. Помню случай с датчиком АБС на коммерческом фургоне — после двух зим контакты позеленели, сопротивление подскочило. Замена всего жгута обошлась дорого, а причина — дешёвые пины с тонким оловянным слоем, который просто ?съела? коррозия.

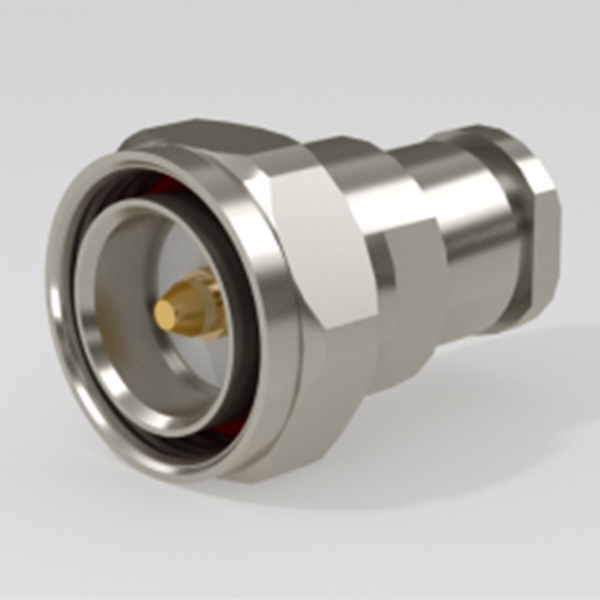

Толщина покрытия — отдельная тема. Микрон имеет значение. Слишком тонкое — быстро износится при многократных сочленениях/расчленениях разъёма (например, при диагностике). Слишком толстое — может нарушить упругость лепестка контакта в гнезде. Тут нужен баланс, который приходит с опытом и, что важно, с качественным сырьём. Кстати, о качестве. Когда ищешь поставщика, важно смотреть не на красивый каталог, а на технологическую базу. Вот, например, ООО Шэньси Хуаюань Электроникс — их сайт huayuan.ru — они с 2001 года работают в зоне высоких технологий в Сиане. Их специфика — радиочастотные разъёмы и кабельные сборки, в том числе для военной и гражданской техники. Такие компании обычно имеют глубокую проработку именно по контактным группам, потому что для ВЧ-сигнала качество контакта — это всё. Их подход к контролю толщины покрытия и чистоты материала для меня часто был ориентиром, даже когда речь шла не о радиочастотах, а об обычных автомобильных CAN-шинах.

И ещё про материал — упругость. Пин после штамповки и гибки должен ?помнить? свою форму. Это свойство материала — пружинность. Дешёвые заготовки после нескольких циклов температурной нагрузки могут ?просесть?, контактное усилие падает, начинается нагрев. Проверял как-то партию разъёмов для блока управления светом — вроде бы всё по спецификации, но через полгода начались жалобы на оплавленные колодки. Вскрытие показало: пины потеряли упругость, контакт стал точечным, переходное сопротивление выросло в разы.

Казалось бы, штырёк есть штырёк. Ан нет. Радиус закругления конца, угол ввода, форма лепестков (если это вилочный или гильзовый контакт) — всё это влияет на усилие сочленения и износ. Слишком острый конец будет царапать и деформировать ответную часть. Слишком тупой — может не попасть в гнездо при слепом монтаже на конвейере. Стандарты, типа USCAR или спецификации автопроизводителей, это строго регламентируют, но в ?неоригинале? или на вторичном рынке часто идут упрощения.

Особенно критична посадка в пластиковый корпус разъёма. Тут используется либо обжимная лапка (crimp), либо вплавление (overmolding). Второе, конечно, надёжнее для герметичных разъёмов. Видел, как на одном из производств пытались сэкономить на пресс-форме для литьевой машины — допуски на посадочные места пинов были великоваты. В итоге после термоциклирования (от -40 до +125°C) некоторые пины немного проворачивались в своём гнезде, нарушая герметизацию. Влага попадала внутрь, и вся партия ушла в брак. Это был дорогой урок про то, что мелочей не бывает.

А ещё есть нюанс с ориентацией. В некоторых разъёмах, особенно многоштырьковых, пины имеют ?ключ? — выступ или паз, не позволяющий вставить их в корпус неправильно. Кажется очевидным? Но в спешке, при ручной сборке прототипов или мелких серий, этот ключ иногда просто стачивали, чтобы ?впихнуть? пин от другой серии. Итог — в сервисе механик, пытаясь подключить блок, ломал ответную часть, потому что пин стоял с поворотом на 90 градусов. Такие ?оптимизации? в итоге обходятся дороже.

Обжим (crimping) — это, пожалуй, самая частая операция с пинами. И самая коварная. Многие думают, что главное — сильно сжать. На самом деле, главное — равномерно и в правильных точках деформировать гильзу пина вокруг жилы кабеля. Есть зона обжима жилы, а есть зона обжима изоляции — они разные по форме и усилию. Неправильный обжим либо надрежет тонкие медные нити жилы (со временем от вибрации они переломятся), либо не обеспечит должного контакта, что приведёт к нагреву.

У себя в практике перепробовал кучу ручных и полуавтоматических обжимных инструментов. Дешёвые универсальные клещи часто дают перекос. Хороший инструмент имеет сменные матрицы, чётко калиброванные под конкретный типоразмер пина. И его нужно регулярно калибровать. Был у меня печальный опыт с партией жгутов для системы подушек безопасности. После монтажа все тесты проходили, но через несколько месяцев на одном из автомобилей в поле сработала ошибка. При разборе обнаружился почти незаметный надлом жилы прямо в зоне обжима — матрица в инструменте немного износилась и начала резать, а не обжимать. С тех пор график проверки инструмента — святое.

И да, важно, чтобы пин был рассчитан на определённое сечение жилы. Нельзя в пин для 0.35 мм2 втиснуть жилу на 0.5 мм2. Контакт будет казаться хорошим, но внутреннее напряжение материала в итоге приведёт к ?усталости? и ослаблению обжима. Особенно это актуально для силовых цепей, например, для разъёмов электромоторов стеклоподъёмников или топливных насосов.

Часто все заботы о защите от воды, пыли и химикатов возлагают на пластиковый корпус разъёма и его уплотнители. Это правильно, но недостаточно. Сам пин, особенно его хвостовик, куда обжимается кабель, тоже уязвим. Если это не герметичный разъём с вплавлением, то место обжима — потенциальный очаг коррозии. Влага может подниматься по кабелю капиллярным эффектом прямо к контакту.

Поэтому для harsh environment (суровых условий) применяют пины с дополнительной герметизацией. Например, с силиконовой заглушкой на хвостовике или с нанесённым клеевым слоем, который активируется при обжиме. Работал с такими от ООО Шэньси Хуаюань Электроникс — у них в линейке для военных и внедорожных применений как раз такие решения. При обжиме специальный герметик, находящийся внутри гильзы, равномерно распределяется, заполняя все микрополости между жилами и создавая барьер. Это дороже, но для цепей, расположенных близко к колесу или в дверном пороге, — необходимость.

Ещё момент — защита от вибрации. Пин должен сидеть в корпусе не только плотно, но и с демпфированием. Иногда для этого используют резиновые втулки или специальные формы лепестков, которые гасят микровибрации. Без этого постоянная тряска может привести к фреттинг-коррозии — микроскопическому истиранию контактных поверхностей, образованию окисной пыли и, как следствие, росту сопротивления. Сталкивался с этим на разъёмах жгута рамы грузовика. Решение было именно в переходе на пины с иной, более вязкой формой лепестка и, опять же, с улучшенным покрытием.

В большом проекте или на сервисе может быть сотни типов пинов. Они выглядят почти одинаково, но отличаются на доли миллиметра или материалом покрытия. Хранить их вперемешку — катастрофа. Важна чёткая маркировка на катушках или в боксах. Лучшая практика — использовать штрих-код или QR, привязанный к партии и спецификации. У того же ООО Шэньси Хуаюань Электроникс, судя по их подходу к продукции, с этим строго. Это важно не только для учёта, но и для трассируемости. Если вдруг обнаружится дефект в поле, можно точно установить, из какой партии сырья и на какой линии был изготовлен пин.

На мелких предприятиях часто этим пренебрегают, маркируют от руки. Потом случается, что для ремонта берут пин ?вот из этой коробочки, они вроде такие же?. А они — для другого типа пластика корпуса, с иным коэффициентом теплового расширения. После пары лет эксплуатации такой разъём может просто рассыпаться от перепадов температур.

И последнее — совместимость. Не все пины взаимозаменяемы, даже если физически подходят. Речь о электротехнических характеристиках: допустимый ток, сопротивление, импеданс (для высокоскоростных шин). Слепо ставить аналог, не проверив datasheet — риск. Особенно в современных автомобилях с обилием цифровых шин (CAN-FD, Ethernet в автомобиле). Тут форма уже не главное, важны диэлектрические свойства изоляции пина в корпусе и волновое сопротивление. Это уже высший пилотаж, и компании, которые десятилетиями занимаются радиочастотными разъёмами, как раз имеют тут колоссальный задел знаний, применимый и к автомобильным высокоскоростным интерфейсам.

Так что, возвращаясь к началу. Пины для автомобильных разъемов — это не расходник, а высокотехнологичный компонент. Его выбор и применение — это компромисс между стоимостью, надёжностью и условиями эксплуатации. Экономить на нём — значит закладывать проблему на будущее, которую будет искать какой-нибудь диагност в сервисе, ломая голову над странной, плавающей неисправностью. А выбирать — нужно смотреть не только на цену, но и на историю поставщика, его технологическую культуру и способность обеспечить стабильное качество от партии к партии. Как у тех, кто, как ООО Шэньси Хуаюань Электроникс, вырос из серьёзной промышленной базы и понимает, что в ответственной технике мелочей не бывает. Всё остальное — просто куски металла, которые рано или поздно напомнят о себе.