-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят про оптические кабельные сборки, многие представляют себе просто отрезок волокна с накрученными на концах коннекторами. На деле же — это целая система, где мелочей не бывает. И главная ошибка новичков — недооценивать влияние качества компонентов и, что важнее, процесса сборки на итоговые параметры. Потерь в 0.5 дБ на стыке можно и не заметить в лаборатории, но в полевых условиях, в длинной магистрали или при работе с чувствительным оборудованием — это уже критично. Сам сталкивался с ситуациями, когда, казалось бы, идентичные сборки от разных поставщиков вели себя совершенно по-разному под нагрузкой.

Начнем с базиса — волокна. Не все SMF-28e+ одинаковы, если копнуть глубже в геометрию сердцевины и покрытие. Для сборок, которые будут работать в условиях вибрации или перепадов температур, это принципиально. Мы как-то закупили партию волокна у нового поставщика, сэкономили, а потом полгода разбирались с ростом затухания после монтажа в подвижных конструкциях. Оказалось, проблема в буферном покрытии — оно было слишком жестким для наших условий изгиба.

Коннекторы — отдельная история. Казалось бы, стандарт LC/UPC — он и в Африке LC/UPC. Но качество керамической феррулы, точность ее полировки, материал корпуса — всё это влияет на долговечность и повторяемость параметров. Дешевые коннекторы могут иметь микроскопические сколы на торце феррулы, которые не видны при визуальном контроле, но дают рассеивание. Особенно критично для высокоскоростных систем, где важен обратный отраженный сигнал (ORL).

И самое главное — клей. Эпоксидный, анаэробный, УФ-отверждаемый... Выбор зависит от того, где будет работать сборка. Для уличных шкафов, где возможна влага и конденсат, эпоксидка надежнее, но процесс полимеризации требует времени и точного соблюдения температуры. УФ-клей быстрее, но боится длительного воздействия солнечного света, если не защищен должным образом. Ошибка в выборе клея — гарантия деградации соединения через год-два.

Чистота — не просто требование, а религия. Даже в относительно чистом цеху микроскопическая пылинка, попавшая на торец волокна при склейке, может создать точку повышенного нагрева под мощным излучением. У нас был случай на объекте у заказчика — периодические сбои в канале. Вскрыли разъем — а там, под колпачком, следы какой-то органической смазки. Видимо, сборщик на этапе полировки трогал феррулу пальцами. Пришлось переделывать всю партию.

Полировка. Ручная или на станке? Для мелкосерийного производства, где нужна гибкость под нестандартные разъемы, часто ручная. Но тут всё зависит от навыка оператора. Автоматический станок дает стабильность, но требует калибровки и качественных полировальных пластин. Помню, купили когда-то 'продвинутый' станок, а он оказался слишком чувствительным к типу пада — при смене поставщика начал 'завалить' угол (APC). Пока разобрались, потеряли неделю.

Тестирование — финальный и самый важный этап. OTDR — это хорошо для длины и общего затухания, но для проверки качества конкретного соединения нужен рефлектометр и источник с измерителем мощности (IL/RL-тестер). И обязательно тестировать на рабочих длинах волн — 1310 нм и 1550 нм. Бывает, сборка проходит на одной длине, а на другой показывает недопустимые потери. Это часто говорит о проблемах с геометрией скола волокна или углом полировки.

Теория теорией, но реальные условия вносят коррективы. Например, сборки для антенных постов на вышках. Там помимо температурных циклов от -50 до +50 есть еще и постоянная механическая нагрузка от ветра, передаваемая на кабель. Стандартные силиконовые или ПВХ-оболочки могут не выдержать. Пришлось переходить на армированные варианты с арамидными нитями и специальными наружными бронепокровами. И это влияет на сам процесс обжима коннектора — нужен специальный инструмент.

Еще один момент — цветовая маркировка и документация. Кажется мелочью, но когда в шкафу стоит несколько десятков патч-кордов, а схема подключения сложная, ошибка в 1 метр длины или путаница в цвете (синий вместо желтого для одномодового) может стоить часов работы монтажников. Мы давно перешли на систему, где каждая сборка имеет бирку с серийным номером, а в базе данных — все ее параметры: длина, тип волокна, тип коннекторов, результаты тестов. Это спасает.

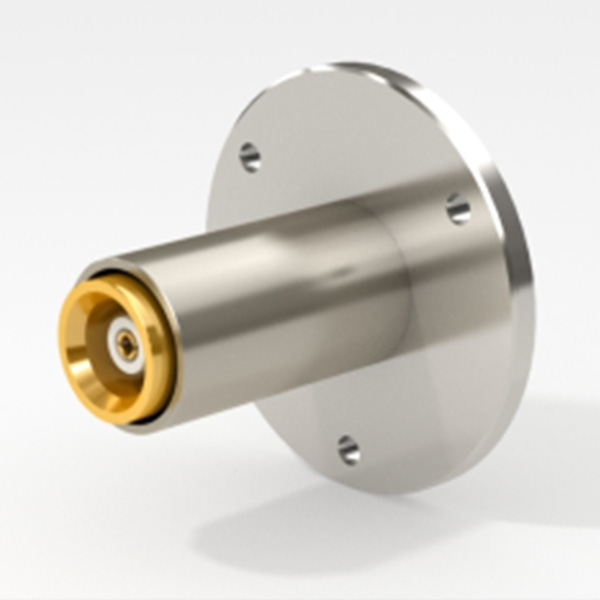

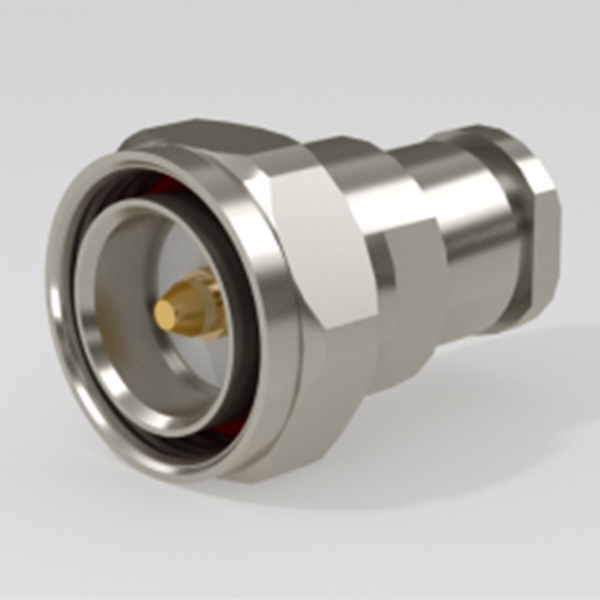

Сотрудничество с производителями компонентов — ключевой момент. Когда у тебя есть надежный партнер, который понимает твои требования, это половина успеха. Вот, например, компания ООО Шэньси Хуаюань Электроникс (сайт — huayuan.ru). Они с 2001 года работают в области высокотехнологичных соединений, начиная с радиочастотных разъемов. Их подход к контролю качества на всех этапах — от исследований до производства — это как раз то, что нужно для стабильного результата. Когда знаешь, что феррулы или клеевые составы поступают от такого проверенного поставщика, спать спокойнее. Их опыт в создании продукции как для военного, так и для гражданского сектора говорит о серьезных стандартах.

Соблазн сэкономить на компонентах для оптических кабельных сборок велик. Разница в цене между коннектором за 2 доллара и за 5 может достигать 150%. Но если посчитать стоимость часа простоя сети из-за отказавшего патч-корда, плюс работу выездной бригады на замену — экономия мгновенно испаряется. Особенно это касается телеком-операторов и дата-центров.

Поэтому для критической инфраструктуры мы всегда рекомендуем и сами используем сборки, сделанные из компонентов проверенных брендов, с полным циклом тестирования. Да, их цена выше. Но их ресурс и надежность окупают всё. Иногда заказчик просит 'подешевле, для внутренней разводки в офисе'. И тут уже можно идти на компромисс, но с оговорками — даже для офиса сборка должна проходить базовый контроль на обрыв и затухание.

Интересный тренд последних лет — рост спроса на предварительно оконцованные сборки (pre-terminated). Это когда муфты или кабели с коннекторами поставляются готовыми, с заводскими тестами. Для масштабных проектов (ЦОД, FTTx) это экономит огромное количество времени на монтаже. Но тут требования к точности длины и к качеству еще выше — переделать на объекте почти невозможно. Работа с такими решениями требует очень тесного взаимодействия между производителем сборок, инженерами-проектировщиками и монтажниками.

Технологии не стоят на месте. Растут скорости — требуются сборки с еще более низкими потерями и обратными отражениями. Появляются новые типы многомодового волокна (OM4, OM5) для коротких дистанций, а для них — и особые требования к сборке, чтобы раскрыть потенциал пропускной способности.

Еще один вектор — миниатюризация. Разъемы типа MTP/MPO, где в одном корпусе 12, 24 или даже больше волокон. Сборка и тестирование таких массивов — это уже высший пилотаж. Требуется юстировка с точностью до микрона. Ошибка в одном канале из двадцати четырех — и вся сборка в брак.

В итоге возвращаемся к началу. Оптическая кабельная сборка — это не товар, а технологический продукт. Его качество определяется не только спецификациями на бумаге, но и культурой производства, опытом инженеров и жестким контролем на каждом этапе. Это знают в компаниях, которые, подобно ООО Шэньси Хуаюань Электроникс, выросли из специализированного производства в серьезных технологичных кластерах (как их база в Сиане) и сделали имя на профессиональном подходе. Для нас, практиков, такая репутация партнера часто важнее красивого каталога. Потому что в поле, на морозе или в пыльном серверном шкафу, работает не красивая упаковка, а именно то, что внутри — точность, надежность и предсказуемость каждой собранной линии.