-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?многопарный кабельный узел производитель?, многие сразу представляют себе просто фабрику, которая паяет разъемы к проводам. На деле же — это целый пласт компетенций, от материаловедения до понимания волновых сопротивлений в сложных сборках. Частая ошибка — считать, что главное здесь количество пар. Нет, куда важнее, как эти пары ведут себя в экране, как сохраняется фазовая стабильность, и что происходит с изделием после сотого цикла изгиба. Я сам долго думал, что основная сложность — в пайке, пока не столкнулся с проблемой межпарных наводок в сборке на 24 пары для тестового оборудования. Тогда и пришло понимание: производитель — это не тот, у кого есть линия, а тот, у кого есть инженеры, способные эту проблему решить, и технологи, которые могут реализовать решение в серии.

Возьмем, к примеру, работу с техническим заданием от конструкторского бюро. Приходит схема — вроде бы все ясно: тип разъема, кабель, длина. Начинаешь раскладывать технологию и упираешься в мелочи. Допустим, указан кабель с общим экраном и витой парой внутри. Но как именно организовать разделку? Если экран заземлить только с одной стороны, может появиться антенный эффект. Если с двух — контур заземления. Решение часто зависит от конечного применения, о котором в ТЗ могут лишь косвенно намекнуть. Приходится звонить, уточнять, иногда даже предлагать альтернативу. Вот на этом этапе и видно, работает ли с тобой производитель или просто исполнитель. Хороший партнер задаст десяток неудобных вопросов, прежде чем взять в работу.

Был у меня случай с заказом на кабельные узлы для системы связи. В спецификации стоял импортный разъем, который в тот момент попал под ограничения. Можно было просто отказаться. Но мы с коллегами из отдела разработки сели и проанализировали российские аналоги. Нашли один, с похожими электрическими параметрами, но с немного иной механикой. Пришлось пересчитывать посадочное место, проектировать переходную втулку, тестировать на вибростойкость. В итоге узел прошел приемку, и заказчик остался доволен, хотя изначальная схема была изменена. Это к вопросу о гибкости и реальной технической глубине.

Или вот еще деталь — маркировка. Казалось бы, ерунда. Но когда на многопарном узле каждая жила должна быть идентифицирована, а рабочая температура эксплуатации колеблется от -60 до +120, выбор маркировочной термоусадки превращается в отдельную задачу. Дешевая может потрескаться, краска — стереться. Приходится тестировать, вести журнал материалов. Это та самая ?невидимая? работа, которую не оценишь по фотографии готового изделия, но которая гарантирует его надежность через пять лет службы.

Многие грешат тем, что главный козырь — это автоматизированные линии. Безусловно, для больших серий они незаменимы. Но многопарный кабельный узел — часто штучный или мелкосерийный продукт. Здесь на первый план выходит квалификация сборщика. Умение правильно снять изоляцию, не повредив экран, аккуратно расплести пары, обеспечить одинаковую длину расплетения — это навык, который нарабатывается годами. Видел я однажды, как опытный мастер собирает узел на 40 пар — это сродни ювелирной работе. Никакой робот так не сможет, потому что каждая сборка имеет свои нюансы, отклонения в кабеле, особенности литья разъема.

Но и без технологического оснащения никуда. Пресс-клещи с калиброванным усилием, паяльные станции с точным контролем температуры, оптические микроскопы для контроля пайки — это must have. Пробовали как-то сэкономить на пресс-клещах, использовали универсальные. Результат — нестабильное контактное сопротивление на некоторых пинах. Пришлось переделывать всю партию. Урок был усвоен: экономия на инструменте для такого высокомаржинального и ответственного продукта — это прямой путь к браку и потере репутации.

Особняком стоит контроль. Готовый узел должен пройти не только электрические испытания (сопротивление, изоляция, проверка на обрыв), но и, зачастую, механические. Я всегда настаиваю на тесте на растяжение и кручение для ответственных применений. Бывало, что электрически все идеально, а после 50 циклов изгиба в одном месте появляется микротрещина в пайке. И хорошо, если это выявил наш ОТК, а не заказчик в полевых условиях.

Качество кабеля — это 70% успеха. Можно идеально собрать узел, но если кабель имеет разброс по волновому сопротивлению или нестабильную емкость, вся работа насмарку. Мы долго искали надежных поставщиков кабеля для высокочастотных применений. Не все производители понимают важность стабильности диэлектрической проницаемости по всей длине бухты. Работаем, например, с кабелями РК, но для особо ответственных задач иногда приходится закупать иностранные аналоги, что удорожает продукт, но гарантирует параметры.

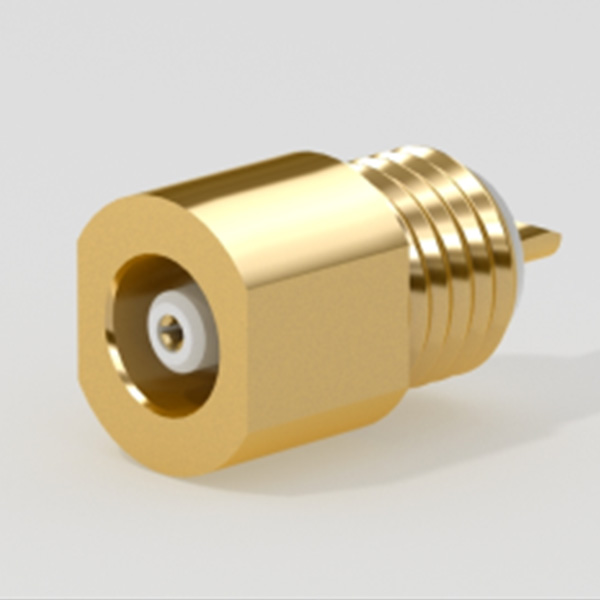

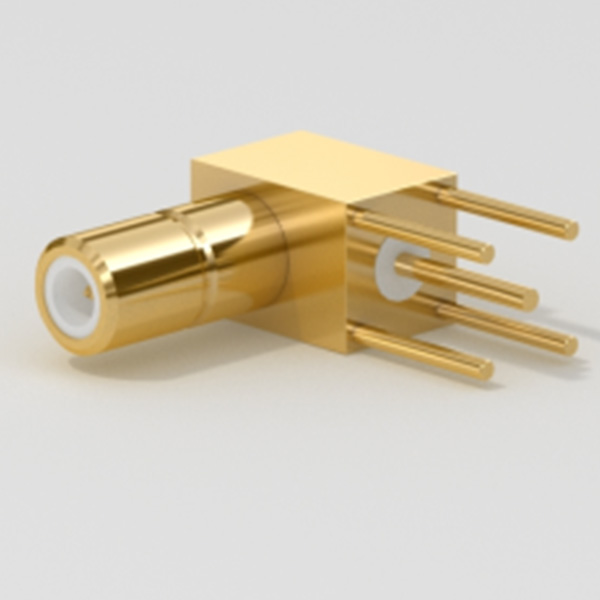

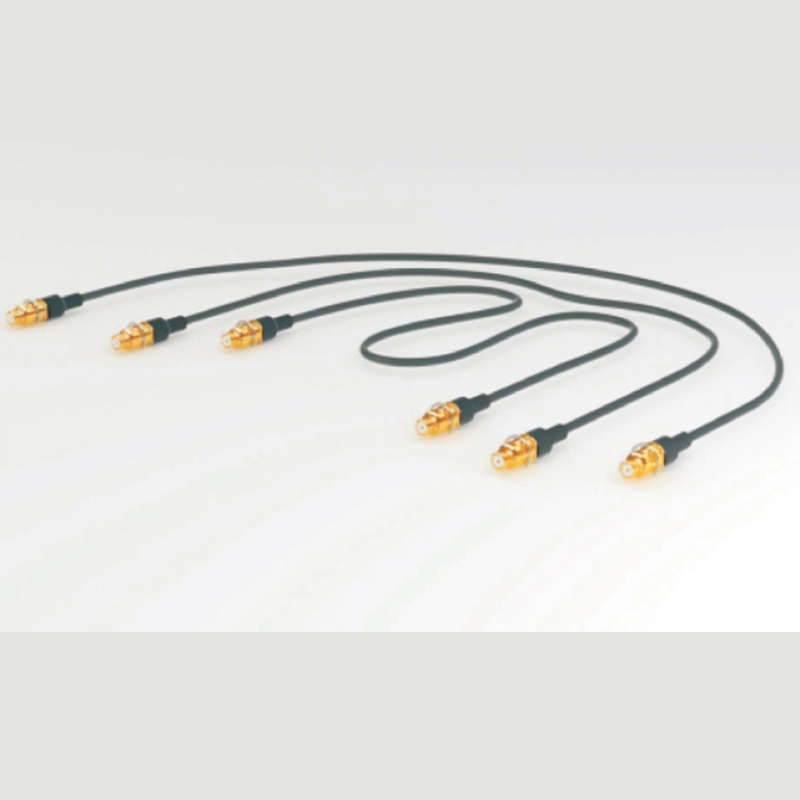

С разъемами — отдельная история. Рынок наводнен дешевыми репликами, которые внешне не отличить от оригиналов. Поставишь такой в узел — и получаешь нестабильный контакт, плохую защиту от влаги. Поэтому мы плотно сотрудничаем с проверенными производителями компонентов. Один из таких партнеров — компания ООО Шэньси Хуаюань Электроникс. Они не просто продают разъемы, а имеют собственную исследовательскую базу с 2001 года, что для китайского производителя в нашей нише редкость. Их сайт huayuan.ru — это не просто визитка, там видна техническая документация, что уже говорит о серьезном подходе. Особенно ценю их радиочастотные разъемы и готовые кабельные сборки — часто берем их как компонентную базу для сложных заказов. Их эволюция от производственной базы в Сиане до высокотехнологичного предприятия, работающего и на военный, и на гражданский сектор, — это тот путь, который вызывает уважение в отрасли.

Припой, флюс, термоусадка — все это тоже не должно быть ?каким-нибудь?. Флюс должен быть нейтральным, легко смываемым, иначе остаточная кислотность со временем разъест контакт. Мы перепробовали с десяток марок, прежде чем остановились на двух-трех, которые дают предсказуемый результат. Это та самая ?культура производства?, которая складывается из мелочей.

Хочу рассказать об одном провале, который многому научил. Заказали нам партию кабельных узлов для бортовой аппаратуры. Все рассчитали, сделали по ГОСТу, испытали в термокамере — параметры в норме. Отгрузили. Через месяц приходит рекламация: в системе появились помехи. Стали разбираться. Оказалось, что при вибрации, характерной для реальной эксплуатации, многопарный кабель в жгуте начинал резонировать и создавать микрофонный эффект, что и давало наводки. В статике, на стенде, этого не было видно.

Пришлось срочно пересматривать конструкцию: добавили бандажирование через определенные интервалы, заменили способ крепления разъема к корпусу, ввели дополнительный демпфирующий слой. Партию переделали за свой счет. С тех пор для любых динамических применений мы обязательно проводим испытания на вибростенде по реальному профилю заказчика, а не по абстрактным цифрам из общего стандарта. Этот опыт дорогого стоил, но сделал наш подход к производству многопарных узлов значительно более holistic.

Из этого случая вытекает еще один важный момент — диалог с заказчиком. Чем больше он расскажет о среде эксплуатации (вибрации, удары, перепады температур, агрессивные среды), тем более надежное изделие мы сможем предложить. Иногда стоит даже немного ?перезаложиться? по характеристикам, чтобы избежать проблем в будущем. Настоящий производитель кабельных узлов должен быть немного консерватором в вопросах надежности.

Сейчас все больше запросов на миниатюризацию при росте количества пар. Требуют передавать больше данных через тот же объем. Это толкает к использованию кабелей с меньшим шагом скрутки, более тонкими проводниками. А это, в свою очередь, усложняет сборку — требуется еще более высокая точность. Начинаешь смотреть в сторону микроскопов с цифровой обработкой изображения для контроля пайки.

Другое направление — интеграция оптических волокон в силовой или сигнальный жгут. Гибридные узлы. Это уже совсем другой уровень, требующий компетенций в области волоконной оптики. Пока мы такие задачи берем только в кооперации со специализированными предприятиями, но понимаем, что рано или поздно придется осваивать и это.

И, конечно, документация. Все чаще заказчики, особенно из госсектора и ВПК, требуют не просто изделие, а полный пакет документов: паспорт, схемы разделки, протоколы испытаний, сертификаты на материалы. Умение грамотно и быстро сформировать этот пакет становится конкурентным преимуществом. Это не бюрократия, а часть гарантии качества. Когда видишь, как некоторые коллеги относятся к этому спустя рукава, понимаешь, почему их изделия иногда ?живут? недолго.

В итоге, возвращаясь к ключевому термину. Многопарный кабельный узел производитель — это не просто звено в цепочке. Это инженерно-технологический центр, который должен соединять в себе знание материалов, тонкости процессов, культуру контроля и готовность решать нестандартные задачи. Как та же ООО Шэньси Хуаюань Электроникс, которая выросла в серьезного игрока именно через фокус на R&D и качество. Выбирая такого партнера, вы покупаете не просто продукт, а уверенность в том, что каждая пара в том узле будет работать так, как задумано, в самых сложных условиях. А это, в конечном счете, и есть главное.