-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?миниатюрный разъем производитель?, многие сразу думают о размерах — мол, главное сделать маленькое. Но на деле, если ты реально работал с этой темой, понимаешь, что миниатюризация — это лишь верхушка айсберга. Куда важнее, как эта самая миниатюрность сочетается с надежностью, волновым сопротивлением и, что критично, технологичностью сборки в полевых условиях. Частая ошибка — гнаться за рекордами по габаритам, забывая, что разъем потом нужно подключить к кабелю, возможно, в тесном отсеке аппаратуры и не самыми тонкими пальцами. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

Взяться за разработку миниатюрного разъема — это всегда компромисс. Допустим, заказчик требует малый шаг контактов. Хорошо, рисуем. Но тут же встает вопрос материала изолятора. Стандартные композиты могут не выдержать термоударов при пайке, особенно если речь о бессвинцовой технологии. Приходится искать специфические сорта LCP или PPS, а это сразу удорожание и головная боль с поставщиками. Я помню один проект, где мы трижды меняли поставщика полимера, потому что партия к партии давала разную усадку при литье под давлением, и контактные группы ?плавали?.

А еще есть момент с покрытием. Золочение — это стандарт для высокой надежности контакта, но в миниатюрном исполнении нанесение равномерного слоя на крошечную площадь штыря — целое искусство. Недостаточная толщина — и будет окисление, чрезмерная — и золото ?заплывет?, нарушив геометрию. Мы как-то получили партию от одного субподрядчика, где на некоторых позициях толщина покрытия отличалась на 30% от заявленной. Пришлось всю партию забраковать, сроки сорвались. Это тот случай, когда контроль на производстве важнее самой идеи.

И вот что еще: часто не учитывают совместимость с инструментом для обжима. Разъем-то миниатюрный, а обжимные клещи у монтажника могут быть старые, не рассчитанные на такой калибр. В итоге на объекте люди мучаются, портят коннекторы, а винят потом производителя. Поэтому сейчас мы для каждой новой серии сразу разрабатываем и рекомендованный инструмент, а иногда даже поставляем его в комплекте — просто чтобы избежать проблем на месте.

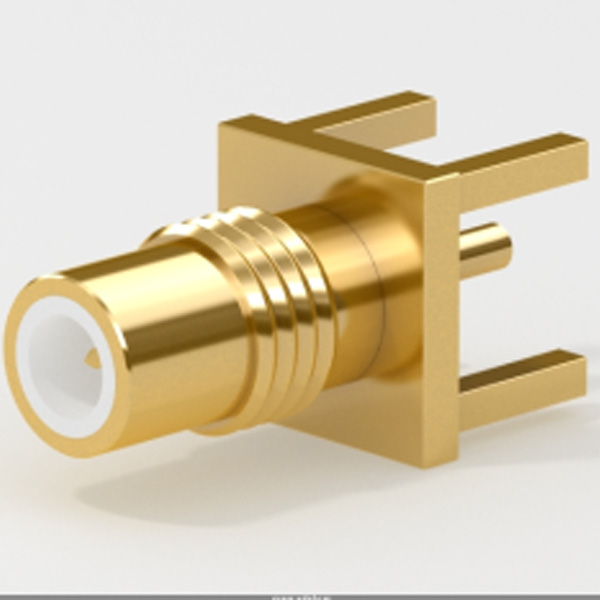

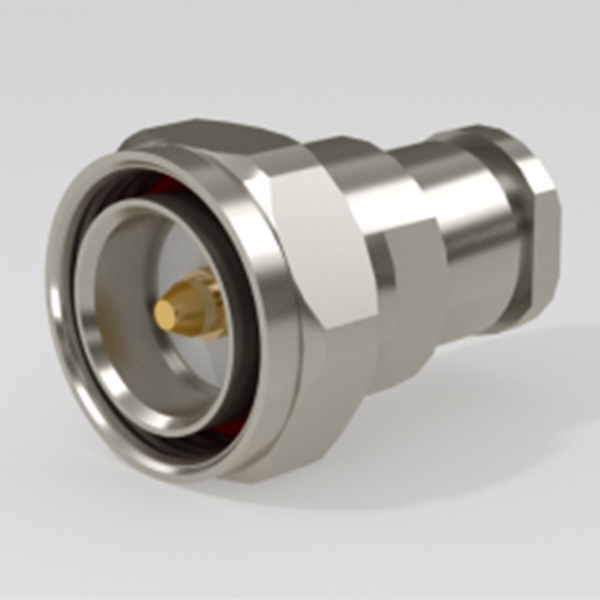

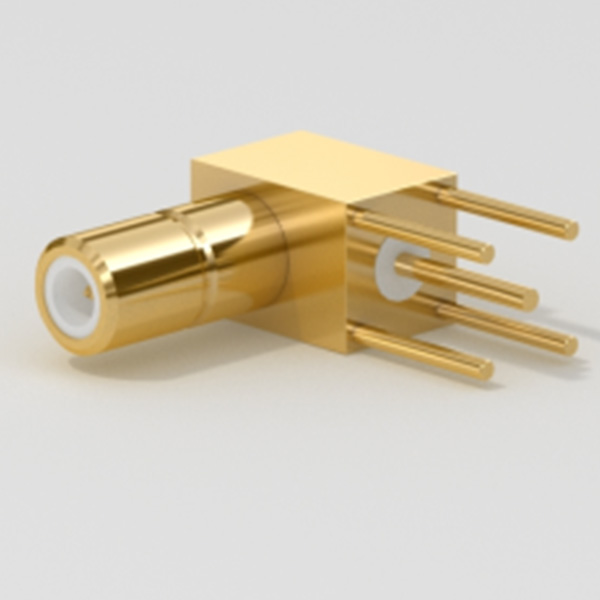

Вот, к примеру, взглянем на компанию ООО Шэньси Хуаюань Электроникс. Они с 2001 года в отрасли, база в Сиане. Когда изучаешь их подход, видно, что они не просто штампуют мелкие детали. Их сильная сторона — это глубокая проработка радиочастотных характеристик даже в миниатюрном форм-факторе. Для них производитель миниатюрных разъемов — это в первую очередь инженер, который понимает, как поведет себя сигнал на гигагерцах в корпусе размером с полногтя.

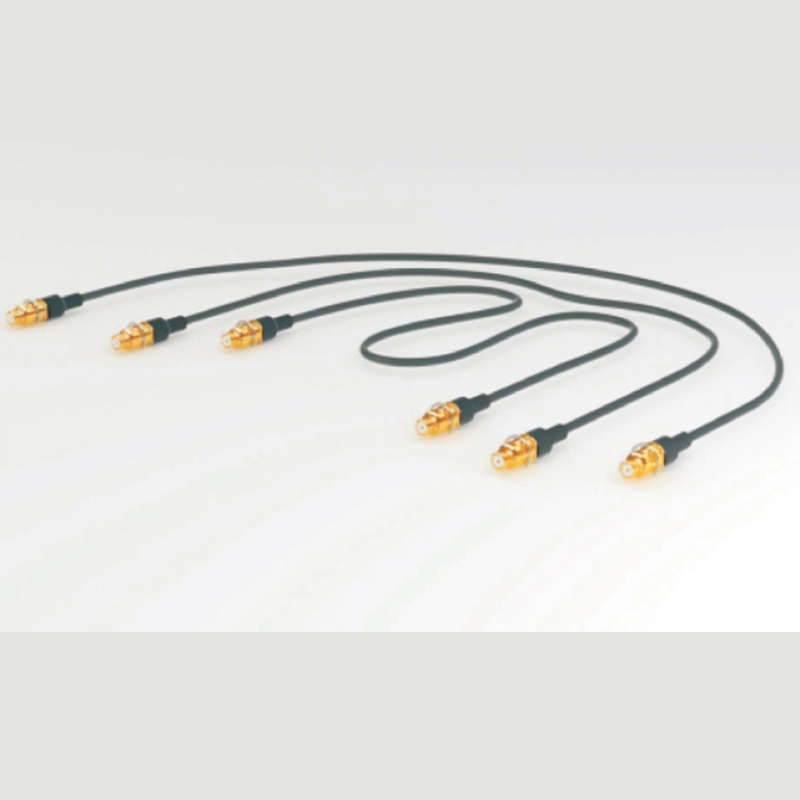

На их сайте huayuan.ru видно, что акцент сделан на ВЧ-сегмент и кабельные сборки. Это важный маркер. Потому что сделать просто маленький разъем для низких частот — задача одна. А обеспечить стабильное волновое сопротивление, низкие потери и хорошую экранировку в таком же объеме — задача на порядок сложнее. Их опыт в военной и гражданской продукции говорит о том, что они проходят серьезные испытания на вибрацию, влажность, перепады температур. Это не игрушки для Arduino, это серьезная промышленная компонентная база.

Что из их практики можно вынести? Они, судя по всему, сделали ставку на вертикальную интеграцию — от разработки до продажи. Это позволяет контролировать качество на всех этапах. В нашем деле это критически важно. Когда ты закупаешь контактные группы на стороне, а собираешь у себя, всегда есть риск нестыковок. Особенно это чувствуется в сегменте миниатюрных радиочастотных разъемов, где допуски измеряются микронами.

Все лабораторные испытания — это хорошо. Но настоящая проверка происходит там, где оборудование работает. У меня был случай с разъемами для бортовой аппаратуры БПЛА. Лаборатория дала добро, все параметры в норме. А в полевых условиях, после нескольких циклов ?взлет-посадка? в пыльной местности, начались сбои. Оказалось, что пыль, смешанная с конденсатом, забивалась в зазор между корпусом и изолятором, который мы, стремясь к минимизации, сделали на пределе допустимого. Пришлось пересматривать конструкцию, добавляя лабиринтные уплотнения, пусть и с микроскопическим увеличением габаритов.

Этот опыт научил тому, что дизайн миниатюрного разъема должен учитывать не только электрику и механик, но и среду эксплуатации. Теперь, когда мы рассматриваем новую конструкцию, всегда задаемся вопросами: а как она будет переносить вибрацию? А если рядом источник тепла? А если оператор будет подключать его в перчатках? Эти ?бытовые? моменты часто важнее паспортных данных.

Еще один аспект — ремонтопригодность. Иногда конструкция получается настолько миниатюрной и неразборной, что при малейшей неисправности меняется весь блок. Это не всегда приемлемо для заказчика. Поэтому сейчас тренд — это модульность и возможность замены контактной группы в полевых условиях, даже в миниатюрном исполнении. Это сложная задача для инженера, но она сильно повышает ценность продукта.

Современный производитель в этой нише обязан следить не только за станками, но и за наукой о материалах. Появление новых медных сплавов с повышенной упругостью позволило делать более тонкие и прочные контакты, которые выдерживают больше циклов сочленения. Это прямое влияние на жизненный цикл изделия.

Обработка поверхности — отдельная тема. Помимо золочения, сейчас набирают популярность покрытия на основе палладия или многослойные покрытия, которые дают сопоставимую надежность при меньшей стоимости. Для массовых гражданских изделий это может быть ключевым фактором. Но здесь нельзя слепо следовать моде: для высоконадежных применений, особенно в оборонке или авиации, классическое золочение пока вне конкуренции, и компании вроде Хуаюань Электроникс это хорошо понимают.

Аддитивные технологии тоже начинают проникать в эту сферу. Пока не для серийного производства контактов, но для создания прототипов корпусов, фиксаторов, инструмента — это революция. Раньше на изготовление оснастки уходили недели, сейчас сложную деталь для тестового образца можно напечатать на металлическом 3D-принтере за пару дней. Это ускоряет итерации в разработке в разы.

Итак, подводя неформальные итоги. Быть производителем миниатюрных разъемов — это не про то, чтобы иметь самое маленькое изделие в каталоге. Это про системное мышление. Нужно проектировать, предвосхищая проблемы на производстве и при эксплуатации. Нужно тщательно выбирать материалы и контролировать цепочку поставок. Нужно понимать, для какой именно задачи нужен разъем — для компактного носимого устройства, где важен каждый миллиметр, или для высокочастотной системы, где главное — это сохранение параметров сигнала.

Опыт таких игроков, как ООО Шэньси Хуаюань Электроникс, показывает, что долгосрочный успех строится на глубокой экспертизе в конкретной области (у них это ВЧ-техника) и на способности обеспечивать стабильное, предсказуемое качество от партии к партии. Их история, начиная с 2001 года, говорит сама за себя — на рынке остаются те, кто вкладывается в исследования и профессиональный бренд, а не просто в миниатюризацию ради галочки.

Поэтому, когда в следующий раз будете выбирать поставщика, смотрите не только на размеры и цены в datasheet. Посмотрите, как компания описывает свои технологические процессы, какие испытания проводит, есть ли у нее опыт решения нестандартных задач. Спросите про историю возвратов и отказов. Ответы на эти вопросы скажут о производителе куда больше, чем все рекламные брошюры вместе взятые. В нашем деле доверие, построенное на надежности детали размером в несколько миллиметров, — это и есть главный капитал.