-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?миниатюрный разъем?, многие сразу представляют себе просто маленький соединитель. Но в этом и кроется главная ловушка. В нашем деле, особенно когда речь идет о радиочастотных трактах или плотной компоновке аппаратуры, ?миниатюрность? — это не просто габариты. Это комплексный вызов по электрическим параметрам, механической стойкости и, что часто упускают, технологичности монтажа. Я много раз видел, как красивая модель в каталоге превращалась в головную боль на производстве из-за неучтённого момента — например, невозможности обеспечить надёжный обжиг экрана кабеля в полевых условиях или из-за хрупкости фиксирующей муфты после сотого цикла соединения-разъединения.

Раньше, лет десять-пятнадцать назад, под миниатюрными часто понимали серии типа SMA или чуть позже SMP. Сейчас запрос сместился. Нужно впихнуть больше каналов в тот же объём, поднять рабочие частоты, но при этом не проиграть в уровне сигнала. Отсюда и взрывной интерес к действительно микроскопическим решениям, таким как 1.0/2.3 или даже 0.8-миллиметровые интерфейсы. Но здесь физика ставит жёсткие ограничения. Уменьшая центральный контакт и изолятор, мы радикально повышаем требования к точности изготовления и чистоте поверхности. Малейшая заусеница или пылинка — и КСВН летит вверх, особенно на гигагерцах.

Вспоминается один проект по бортовой аппаратуре, где заказчик настаивал на использовании сверхминиатюрного разъёма от малоизвестного поставщика. По паспорту — всё прекрасно. На практике же выяснилось, что допустимое отклонение соосности контактов у них было заметно хуже, чем у проверенных марок. В итоге на партии из трёхсот штук около 15% показывали нестабильные параметры на частотах выше 18 ГГц. Пришлось срочно искать альтернативу, а сроки горели. Это был хороший урок: миниатюризация не должна идти вразрез с повторяемостью характеристик.

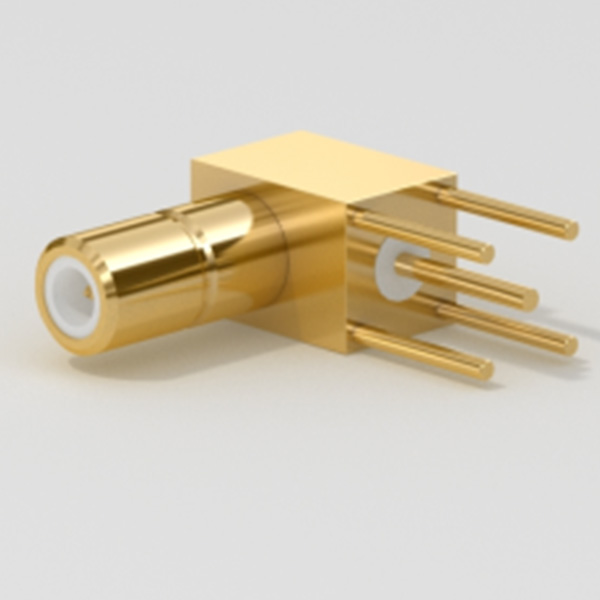

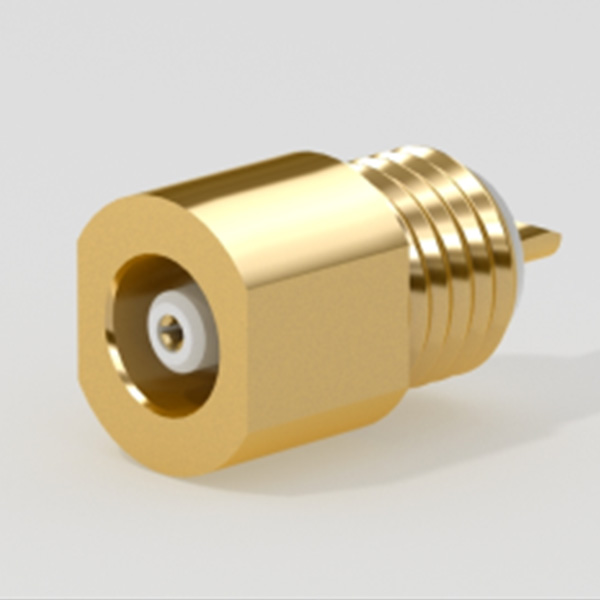

Кстати, о поставщиках. На рынке есть игроки, которые десятилетиями шлифуют именно эту нишу. Вот, к примеру, китайская компания ООО Шэньси Хуаюань Электроникс (сайт https://www.huayuan.ru). Они с 2001 года базируются в Сиане, в зоне высоких технологий, и их профиль — как раз радиочастотные разъемы и кабельные сборки. Что важно, они работают и на военный, и на гражданский сектор. Для меня это всегда косвенный признак: если продукция проходит по военным стандартам, значит, к механике и климатике там подход серьёзный. Я не раз оценивал их каталог, когда нужен был баланс между габаритами и надёжностью. У них есть свои линейки именно под задачи плотного монтажа.

Всё, что написано в даташите про крутящий момент и усилие сочленения, нужно немедленно забыть, как только начинается серийная сборка. Оператор с паяльником или обжимным прессом — вот главный критик любого миниатюрного разъема. Если для пайки центральной жилы требуется ювелирная точность и микроскоп, а цикл прогрева жала строго регламентирован — будьте готовы к браку и низкому выходу годных. Идеальный, с инженерной точки зрения, разъём оказывается провальным технологически.

Мы однажды перешли на новую модель разъёма для модулей Wi-Fi. Сам разъём был великолепен: низкие потери, отличное экранирование. Но его конструкция подразумевала пайку на плату в два этапа: сначала корпус, потом, после промывки, — центральный контакт. Это убивало всю экономику производства. Пришлось отказаться в пользу менее ?идеального?, но более технологичного варианта, который допускал групповую пайку волной. Вывод прост: миниатюрный разъем должен быть спроектирован не только для работы, но и для своего рождения на конвейере.

Особняком стоит тема кабельных сборок. Здесь миниатюризация разъёма упирается в кабель. Можно поставить микроскопический интерфейс, но если к нему прикручен кабель диаметром 6 мм, вся компактность теряется. Плюс проблема фиксации: тонкостенный корпус миниатюрного разъёма плохо держит нагрузку ?на отрыв?, если кабель часто дёргают. Решение — правильный кабельный ввод и strain relief. Но это добавляет габариты. Замкнутый круг.

В погоне за малым весом и размерами некоторые производители начинают хитрить с материалами. Вместо латуни или фосфористой бронзы для контактов — сталь с покрытием. Корпус — не стойкий к УФ пластик вместо PEEK или хотя бы качественного полиамида. В лабораторных условиях такой миниатюрный разъем отработает цикл испытаний. Но в реальном устройстве, которое греется на солнце или стоит в неотапливаемом контейнере, начинаются проблемы: покрытие отслаивается, пластик течёт или становится хрупким, пружинные свойства контактов деградируют.

У нас был печальный опыт с партией разъёмов для уличных датчиков. После двух сезонов начался массовый отказ по сопротивлению контакта. Вскрытие показало: коррозия в месте пайки центральной жилы, хотя по спецификации корпус был ?герметичным?. Оказалось, герметичность обеспечивалась только клеевым слоем, который деградировал от перепадов температур. С тех пор мы всегда смотрим не только на электрические параметры, но и на сертификаты по климатике, особенно для ответственных применений. Компании вроде упомянутой ООО Шэньси Хуаюань Электроникс в своих материалах часто акцентируют именно на этом — на полном цикле испытаний продукции, что для военных заказов обязательно. Это даёт определённую уверенность.

Ещё один тонкий момент — покрытие. Золото — идеально, но дорого. Для многих гражданских применений достаточно золочения только по критичным поверхностям скольжения, а остальное — серебро или даже качественное олово. Но тут нужно чётко понимать условия эксплуатации. В среде с повышенной сероводородной агрессией (некоторые промышленные объекты) серебро быстро сульфидируется, контакт пропадает. Значит, нужно либо золото, либо специальные смазки-консерванты, что для миниатюрных разъёмов тоже не всегда применимо.

Хочу разобрать конкретный случай, который хорошо иллюстрирует все сложности. Разрабатывался портативный анализатор спектра. Задача — сделать несколько высокочастотных входов на передней панели. Места — в обрез. Выбрали один из современных миниатюрных разъемов коаксиальных серии 1.85 мм (работа до 67 ГГц). Проблемы посыпались сразу.

Первая — разъём оказался с задним креплением гайкой. Это требовало точнейшего позиционирования отверстия в панели и оставляло мало места внутри для затяжки. Инструмент не подходил — пришлось заказывать специальную головку. Вторая — кабельный вывод соосный, что хорошо, но место под пайку кабеля внутри прибора было катастрофически мало. Пришлось использовать кабель с очень тонкой изоляцией, что снизило его механическую стойкость. Третья — сам разъём был настолько мал, что стандартные dust caps на него не надевались, пришлось искать силиконовые заглушки у стороннего поставщика.

В итоге прибор был сделан, но себестоимость и трудоёмкость сборки оказались выше расчётных. Для следующей ревизии мы пересмотрели требования и выбрали разъём чуть крупнее (2.4 мм), но с боковым кабельным выводом и фланцевым креплением спереди. Это упростило монтаж в разы. Иногда ?самый миниатюрный? — не значит ?самый подходящий?.

Куда дальше двигаться? Думаю, тренд на уменьшение продолжится, но сместится в область встроенных решений — когда разъём становится неотъемлемой частью платы или микромодуля. Что-то вроде переходных структур ?с платы на плату? или ?с платы в волновод?. Это снимет часть проблем с кабелем, но создаст новые — в области тепловых режимов и ремонтопригодности.

Для инженера, выбирающего миниатюрный разъем сегодня, мой совет будет таким: не зацикливайтесь на одном параметре вроде размера или верхней частоты. Смотрите на весь жизненный цикл изделия. Запросите у поставщика не только красивый буклет, но и отчёт по механическим испытаниям (циклы сочленения, вибростойкость), рекомендации по монтажу, а лучше — тестовую партию для отработки технологии на своём производстве.

И конечно, важно, кто стоит за продуктом. Наличие серьёзной научно-производственной базы, как у той же компании из Сианя, которая с 2001 года развивает именно это направление, часто говорит о более глубокой проработке проблем. Их опыт в создании как военных, так и гражданских продуктов — хороший индикатор сбалансированности между высочайшими стандартами и коммерческой целесообразностью. В конечном счёте, правильный миниатюрный разъем — это тот, который тихо и надежно работает в устройстве, а не создаёт героические подвиги на этапе сборки и эксплуатации.