-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

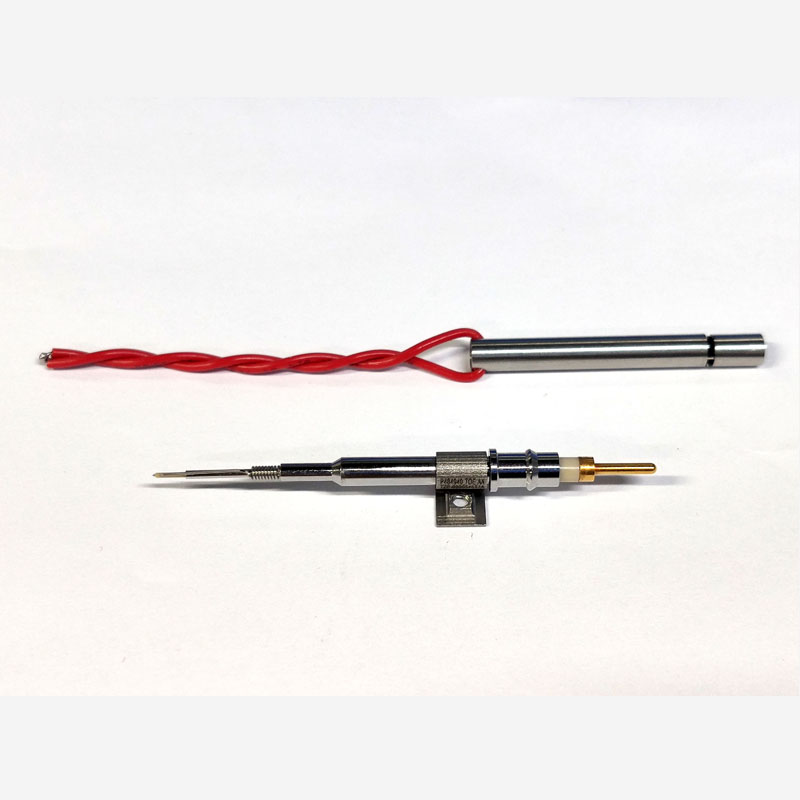

Когда слышишь ?медицинские соединители производитель?, многие сразу представляют стерильные цеха с роботами. На деле же, ключевое часто не в автоматизации, а в понимании, как этот разъем поведет себя не на стенде, а в руках хирурга после пяти часов операции или в условиях экстренной дефибрилляции. Частая ошибка — гнаться за ?военными? допусками для всего модельного ряда, не думая о реальной эргономике и скорости подключения в стрессовой ситуации.

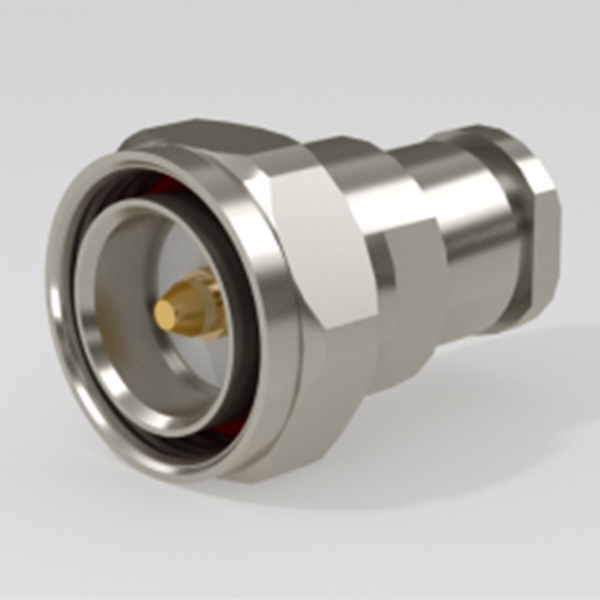

Взял как-то проект по коаксиальным интерфейсам для диагностического оборудования. Заказчик требовал импортный аналог, но с ценой на 40% ниже. На бумаге все сошлось: и материалы те же, и допуски. Сделали партию опытных образцов — на измерениях идеально. А вот когда передали на сборку медтехники, начались жалобы: монтажники говорят, что фиксатор туго защелкивается, в перчатках неудобно. Оказалось, мы скопировали усилие защелки, но не учли угол подхода кабеля в реальном аппарате. Пришлось переделывать литьевую форму, теряя время. Это тот случай, когда производитель медицинских соединителей должен думать не только в микрометрах, но и в миллиметрах и в усилиях пальца.

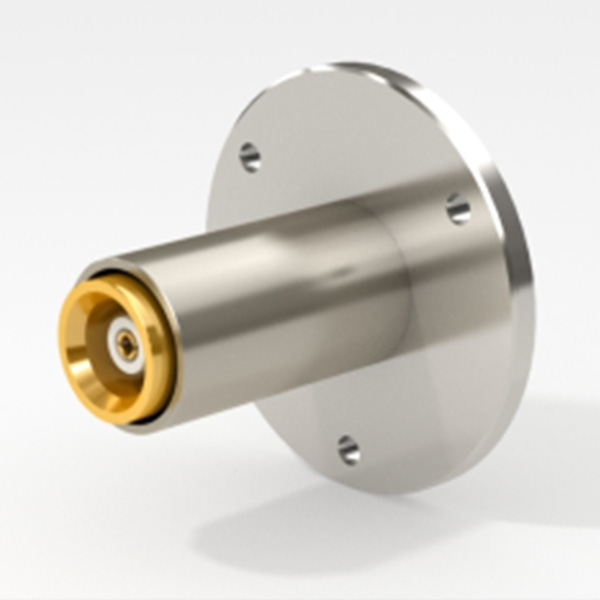

Еще один нюанс — отделка контактных поверхностей. Для RF-разъемов часто используют серебро или золочение. В военной технике толщина покрытия задана строго. Но в медицине есть своя специфика: постоянная обработка дезинфектантами. Видел случаи, когда от частой протирки хлоргексидином на некачественном покрытии появлялись микротрещины, а потом — окислы и рост сопротивления. Теперь всегда советую заказчикам тестировать не только электропараметры, но и химическую стойкость покрытия к конкретным антисептикам. Это редко кто делает на этапе ТЗ.

Поставщики материалов — отдельная история. Работая, например, над линией соединителей для портативных УЗИ-аппаратов, столкнулся с тем, что пластик, идеальный по диэлектрическим свойствам, после автоклавирования давал усадку, и резьба переставала smoothly входить. Пришлось вместе с технологами ООО Шэньси Хуаюань Электроникс (https://www.huayuan.ru) подбирать композит, который держит и температуру, и стабильность размеров. Их опыт в военных и гражданских кабельных сборках как раз пригодился — там требования к стойкости к внешним воздействиям схожи.

Многие думают, что главное — получить сертификат ISO 13485. Это база, да. Но реальные сложности начинаются, когда твой разъем идет в состав изделия, которое сертифицируют по правилам, скажем, ЕАЭС или FDA. Тут требуется не просто документ на производство, а полная прослеживаемость: от какой партии медной проволоки сделаны контакты, в какой смене отлит корпус. В нашей практике был эпизод с поставкой партии D-Sub разъемов для лабораторных анализаторов. Вроде все стандартно. Но аудитор запросил результаты испытаний на биосовместимость именно по ISO 10993-5 (тесты на цитотоксичность). Оказалось, что наш материал-поставщик дал сертификат на общую биосовместимость, а не по конкретной части стандарта. Приостановили отгрузку на месяц, пока сами не провели выборочные испытания в аккредитованной lab. Теперь всегда уточняем у заказчика, под какую именно систему сертификации идет конечный аппарат, и заранее готовим пакет доказательств.

Еще один момент — электробезопасность (изоляция, зазоры). В высоковольтных цепях дефибрилляторов или рентгеновских трубок требования на порядок строже, чем в обычной промышленной электронике. Однажды пришлось полностью пересмотреть конструкцию изоляционной втулки в разъеме для кардиомонитора. По расчетам все было в норме, но при импульсных испытаниях на стенде, имитирующем разряд дефибриллятора, по поверхности пластика возникал трекинг. Спасла замена материала на более стойкий к дугообразованию и изменение геометрии ?юбки? для удлинения пути утечки. Без собственной испытательной базы для таких проверок производитель соединителей для критичной медтехники — просто продавец железа.

Здесь, кстати, опыт компании ООО Шэньси Хуаюань Электроникс в разработке военной продукции очень кстати. Их подход к валидации и верификации процессов, унаследованный от работы с заказчиками в сфере обороны, дисциплинирует. На их площадке в Сиане видел, как тестируют кабельные сборки на вибростойкость и перепады температур — методики во многом пересекаются с требованиями к надежности медицинского оборудования в операционных или машинах скорой помощи.

Казалось бы, что сложного — отгрузить коробки с разъемами. Но для медицины упаковка — часть системы обеспечения стерильности или чистоты. Допустим, соединители поставляются нестерильными, для монтажа внутрь аппарата. Но они должны быть упакованы так, чтобы не накопить пыль и влагу при транспортировке и хранении. Перешли с обычных полиэтиленовых пакетов на вакуумные с индикатором влажности после одного инцидента: партия, отправленная морским путем в Юго-Восточную Азию, пришла с конденсатом внутри упаковки. Хорошо, что обнаружили на входящем контроле у заказчика, а не после выхода аппаратов в поле.

Другой аспект — маркировка. На мелких разъемах сложно нанести читаемую лазером маркировку с номером партии и датой. Но это требование прослеживаемости. Пришлось с инженерами разрабатывать специальную схему маркировки на самом корпусе и на блистере. Иногда заказчики просят наносить цветовое кодирование для быстрой идентификации в операционной — например, все разъемы для системы подачи газа — с синим кольцом. Это требует изменений в процессе литья или сборки, но для производителя медицинских соединителей такая гибкость становится конкурентным преимуществом.

В этом контексте, глядя на сайт ООО Шэньси Хуаюань Электроникс (https://www.huayuan.ru), видно, что они как раз позиционируют себя не просто как завод, а как предприятие с полным циклом НИОКР. Это важно: когда ты сам разрабатываешь и конструируешь, а не только штампуешь по чужим чертежам, ты можешь оперативно вносить такие изменения в конструкцию или процесс под конкретные нужды медзаказчика, будь то особая маркировка или стойкость к специфическим растворам.

Самые сложные проекты — не те, где требования расписаны на 100 страниц, а те, где заказчик, инженер-разработчик медоборудования, сам до конца не представляет все нюансы эксплуатации. Спрашиваешь: ?Какие среды будут воздействовать?? — ?Обычные больничные?. А потом выясняется, что аппарат будет использоваться в стоматологии, и на разъемы может попасть перекись водорода или цемент для фиксации коронок. Поэтому сейчас мы стараемся на старте заполнить вместе с заказчиком подробный опросник, а еще лучше — получить доступ для общения с конечными пользователями, медтехниками. Это помогает избежать дорогостоящих доработок на поздних стадиях.

Была история с заказом на миниатюрные board-to-board разъемы для беспроводных датчиков ЭКГ. Заказчик хотел максимально низкопрофильный дизайн. Сделали. А потом оказалось, что медсестры, меняя датчики, часто поддевают разъем ногтем, а не аккуратно тянут за корпус. Через несколько сотен циклов контакты начинали разбалтываться. Пришлось добавлять микроскопические ?ушки? для захвата. Это к вопросу о том, что производитель должен иногда думать за пользователя, предвосхищая нештатное использование.

Компании, которые, как ООО Шэньси Хуаюань Электроникс, работают и на военный, и на гражданский рынок, часто имеют более структурированный процесс выяснения требований. Их техзадание (ТЗ) для военных заказчиков — это обычно объемный документ. Этот подход они переносят и на медицинские проекты, что в итоге снижает риски. Видел на их сайте раздел с описанием возможностей по кастомизации — это как раз отражение такого подхода, готовности погрузиться в проблему клиента, а не просто продать каталоговую позицию.

Давление цен на рынке медтехники огромное. Все хотят дешево. Но с медицинскими соединителями экономия на этапе производства почти всегда выходит боком. Пытались как-то, чтобы снизить стоимость разъема для неинвазивных датчиков давления, заменить латунный контакт на более дешевый сплав с меньшим содержанием меди. Механические характеристики были схожи. Но через полгода начали поступать рекламации о росте переходного сопротивления. Анализ показал, что в условиях постоянных микро-деформаций (датчики часто подключают/отключают) в новом сплаве быстрее развивалась усталость металла и образовывались пленки окислов. Вернулись к исходному материалу, потеряли деньги и репутацию. Теперь любые изменения в материале проводим через длительные циклы тестов на усталость и старение.

Еще одна точка экономии — контроль качества. 100% проверка электропараметров для каждой единицы продукции кажется дорогой. Но для медицины это must-have. Пропущенный бракованный разъем в партии на 10 000 штук может привести к отказу одного аппарата. А стоимость отзыва партии оборудования или, не дай бог, судебного иска из-за инцидента — несопоставима с затратами на контроль. Мы внедрили автоматизированные стенды для проверки каждого разъема на сопротивление контакта, изоляцию и, для некоторых типов, ВЧ-характеристики. Это увеличило себестоимость, но позволило давать гарантии, которые ценят серьезные заказчики.

Именно поэтому, выбирая производителя, стоит смотреть не только на цену в каталоге. Надо интересоваться, как построен процесс контроля, какие испытательные мощности есть на площадке. Из описания ООО Шэньси Хуаюань Электроникс видно, что они с 2001 года растут как high-tech предприятие. Такие компании обычно инвестируют в оборудование для контроля и испытаний, что в долгосрочной перспективе делает их надежными партнерами для медицинской отрасли, где цена ошибки измеряется не в деньгах, а в чем-то большем.