-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?контакты для автомобильных разъемов?, многие сразу думают о простой медной штуке, которая соединяет провод с корпусом. Но в этом и кроется первый подводный камень. За годы работы с электрооборудованием машин понял, что это не просто ?железка?, а, пожалуй, самое уязвимое звено в цепи. От его качества зависит не только стабильность сигнала, скажем, в CAN-шине, но и банальная безопасность — плохой контакт греется, окисляется, и вот тебе уже неработающая фара или, что хуже, проблемы с датчиками ABS. Часто вижу, как коллеги в сервисах берут первые попавшиеся аналоги, потому что ?выглядит похоже?, а потом месяцами ищут причину плавающего отказа. Тут дело не только в материале — латунь, фосфористая бронза, покрытие — но и в геометрии лепестка, силе прижима, самом способе фиксации в корпусе разъема. Вот об этих нюансах, которые редко пишут в каталогах, и хочется порассуждать.

Начнем с основ — из чего делают контакты. Дешевая сталь с гальваническим покрытием — это, конечно, кошмар для любого автомобильного соединения, особенно в условиях вибрации и перепадов температур. Вибрация просто стирает тонкий слой олова или никеля, и начинается коррозия. Самый надежный вариант — медные сплавы, но и тут есть градация. Для силовых цепей, например, для разъемов блока управления двигателем или фар, нужна хорошая проводимость и упругость, чтобы контакт не ?просел? со временем. Здесь часто используют бронзу с добавками. А для высокочастотных сигналов, тех же антенн или датчиков парктроника, уже важнее стабильность параметров, тут могут быть свои тонкости со сплавами.

Покрытие — отдельная тема. Золотое напыление, даже микроскопическое, — не маркетинг, а необходимость для low-current сигналов, где даже небольшое переходное сопротивление все портит. Но видел случаи, когда на контактах для обычных потребителей (например, стеклоподъемников) наносили слишком толстый слой мягкого золота. Вроде бы хорошо? А на деле — при частых соединениях-разъединениях этот слой быстро изнашивался, скатывался в комочки и забивал гнездо. Получалось хуже, чем с качественным оловянным покрытием. Вывод простой: покрытие должно соответствовать реальным условиям эксплуатации разъема.

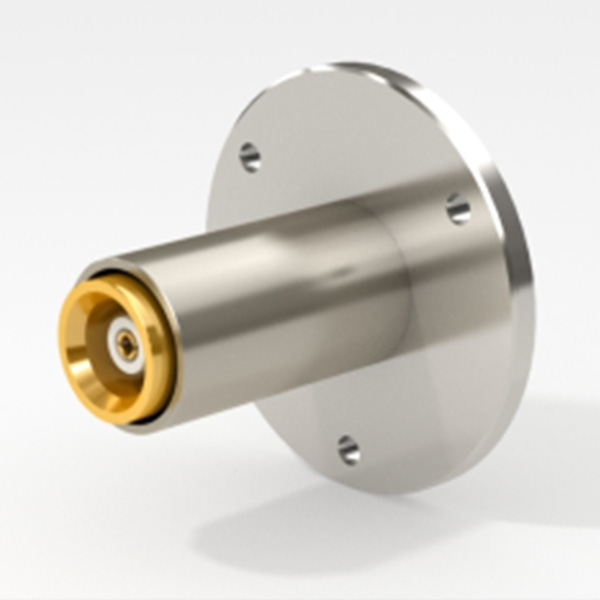

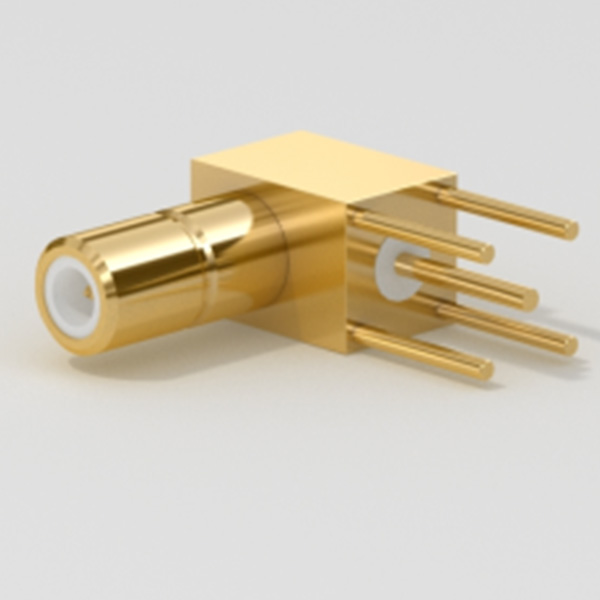

Здесь стоит упомянуть и про поставщиков. Рынок насыщен предложениями, но найти стабильное качество сложно. Одно из предприятий, на продукцию которого я иногда обращаю внимание в контексте надежных компонентов — это ООО Шэньси Хуаюань Электроникс. Они с 2001 года работают в области радиочастотных разъемов и кабельных сборок, причем как для военного, так и для гражданского сектора. Их сайт — https://www.huayuan.ru — можно покопать в поисках технической документации. Важен их подход: они позиционируют себя как высокотехнологичное предприятие, что для контактов критично. Не потому, что они делают что-то суперуникальное для массового автосегмента, а потому что культура производства, контроль за гальваническими процессами и подбор сплавов у таких компаний обычно на порядок выше. Их опыт в ВЧ-разъемах косвенно говорит о внимании к качеству контактных поверхностей, что важно и для автомобильных применений, особенно с ростом количества высокоскоростных шин данных.

Можно взять отличную бронзу с идеальным покрытием, но испортить все плохой конструкцией лепестка. Основная задача контактной пары — обеспечивать постоянное, надежное давление. Видел много разъемов, где контакт-?папа? был просто прямым штырьком, а ?мама? — слабой пружинящей скобой. После нескольких циклов подключения или просто от вибрации на бездорожье упругость терялась, давление падало, сопротивление росло. Хороший контакт должен иметь сложную геометрию, часто это несколько точек прижима, работающих как независимые пружины. Это страхует от потери соединения, если одна из точек ослабла.

Еще один момент — ввод провода. Казалось бы, мелочь. Но если обжимная гильза на контакте плохо продумана, провод под вибрацией будет ?играть? и в конце концов переломится. Особенно это касается многожильных проводов. Нужна правильная форма воронки, длина гильзы и профиль насечек. Порой приходилось дорабатывать купленные контакты самостоятельно, подгибая лепестки или добавляя припой для жесткости, хотя это, конечно, не лучшая практика.

Здесь опыт производителей, которые делают ставку на R&D, бесценен. Компания, о которой я говорил, ООО Шэньси Хуаюань Электроникс, как раз заявляет о специализации на исследованиях и разработках. На практике это может означать, что они проводят моделирование напряжений в контактной группе, тесты на виброустойчивость и циклическое подключение. Для автомобильного разъема, который должен выдерживать десятки тысяч циклов в салонных гнездах или постоянную тряску в подкапотном пространстве, такие исследования — не роскошь, а необходимость. Их бренд, построенный на профессиональном потенциале, в теории должен подразумевать именно такие глубокие проработки, а не просто штамповку по чужим лекалам.

Огромный пласт проблем — это совместимость контактов от разных производителей для, казалось бы, одинаковых разъемов стандарта, например, типа Deutsch, Molex или российских аналогов. Разница в доли миллиметра по толщине штыря или внутреннему диаметру гнезда может привести к тому, что разъем соберется, даже защелкнется, но давление будет недостаточным. У меня был случай на переоборудовании микроавтобуса: ставили дополнительную блокировку дифференциала с собственным жгутом. Контакты в разъемах были ?аналогичными? от неизвестного азиатского поставщика. Все работало... до первой серьезной грязи и мойки. После попадания влаги в местах соединений началась интенсивная коррозия именно из-за микроскопических зазоров, куда набилась солевая slurry. Пришлось перепаивать весь жгут на оригинальные контакты от производителя блокировки.

Отсюда вывод: если берешь неоригинальные контакты для автомобильных разъемов, нужно требовать не только размеры, но и данные о силе контактного нажатия (contact normal force) и допусках. Лучше, если у поставщика есть полная линейка для конкретной серии разъемов, а не только самые ходовые позиции. Изучая предложения, иногда смотрю на портфель компании. Например, если фирма, как ООО Шэньси Хуаюань Электроникс, развивает целый бренд в области разъемов и кабельных сборок, вероятность, что они выдерживают геометрию в рамках всей линейки, выше. Их промышленная база в Сиане, в Зоне развития высоких технологий, тоже намекает на ориентир на современное производство с контролем качества.

Еще одна головная боль — это термоусадка с клеевым слоем, которая часто идет в комплекте с контактами. Казалось бы, мелочь. Но если клей не рассчитан на автомобильный температурный диапазон (от -40 до +125 °C у двигателя), он либо не расплавится при монтаже, либо потечет позже от жары. Приходится часто докупать термоусадку отдельно, что удорожает и усложняет работу.

Допустим, контакты идеальные. Но большую часть проблем создает неправильный монтаж. Самый распространенный грех — неправильный обжим. Не каждый обжимной инструмент подходит для конкретного контакта, даже если физически налезает на гильзу. Нужен правильный профиль матрицы. Если обжать слишком слабо — провод выдергивается, слишком сильно — деформируется пружинящая часть самого контакта или ломается изоляция. У меня в ящике лежит с десяток разных клещей, и для ответственных соединений я никогда не использую универсальные.

Вторая ошибка — зачистка провода. Оставляют слишком длинный оголенный конец. Он потом торчит из гильзы, может замкнуть на соседний контакт или корпус. Или наоборот, коротко — тогда обжим приходится на изоляцию, и контакт с жилой ненадежный. Нужна точность до миллиметра.

И третье — отсутствие смазки. Да, контакты часто нужно смазывать специальным консистентным составом на основе силикона или вазелина. Это не для ?лучшего контакта?, а как раз для защиты от окисления и коррозии, особенно если разъем не является полностью герметичным. Смазка вытесняет влагу и создает барьер. Многие этим пренебрегают, особенно когда работают с дешевыми контактами, считая это лишней тратой времени. А зря.

С приходом электромобилей и систем автономного вождения (ADAS) требования к контактам для автомобильных разъемов ужесточаются радикально. Речь идет не только о высоких токах силовых батарей (тут свои стандарты вроде HVIL — High Voltage Interlock Loop), но и о колоссальном количестве данных. Камеры, лидары, радары — все это передает гигабайты информации по высокоскоростным шинам (Ethernet Automotive). Контакты в таких разъемах должны обеспечивать стабильные волновые сопротивления, минимальные потери и защиту от ЭМП.

Это уже область высоких технологий, где без серьезных R&D не обойтись. Производителям, которые раньше делали упор на массовость, теперь придется осваивать эти направления или уходить в нишу. Компании же, которые изначально, как ООО Шэньси Хуаюань Электроникс, строили свою репутацию на высокотехнологичном предприятии в радиочастотной сфере, теоретически имеют фору. Их компетенции в ВЧ-разъемах и кабельных сборках могут быть адаптированы под новые автомобильные стандарты передачи данных. Создание ?превосходного бренда с профессиональным потенциалом?, о котором они пишут в своем описании, в современных условиях как раз и означает способность отвечать на такие сложные вызовы.

Для нас, практиков, это значит, что скоро придется еще тщательнее подходить к выбору компонентов для ремонта или тюнинга. Стандарты будут меняться, и ?примерно подошедший? контакт может полностью нарушить работу сложной системы. Придется больше внимания уделять техническим спецификациям и доверять тем поставщикам, которые вкладываются в разработку, а не только в копирование. В этом смысле, наблюдение за развитием специализированных производителей, даже если они не являются гигантами вроде TE Connectivity, становится полезным для понимания общих тенденций в качестве и технологиях контактных групп.