-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

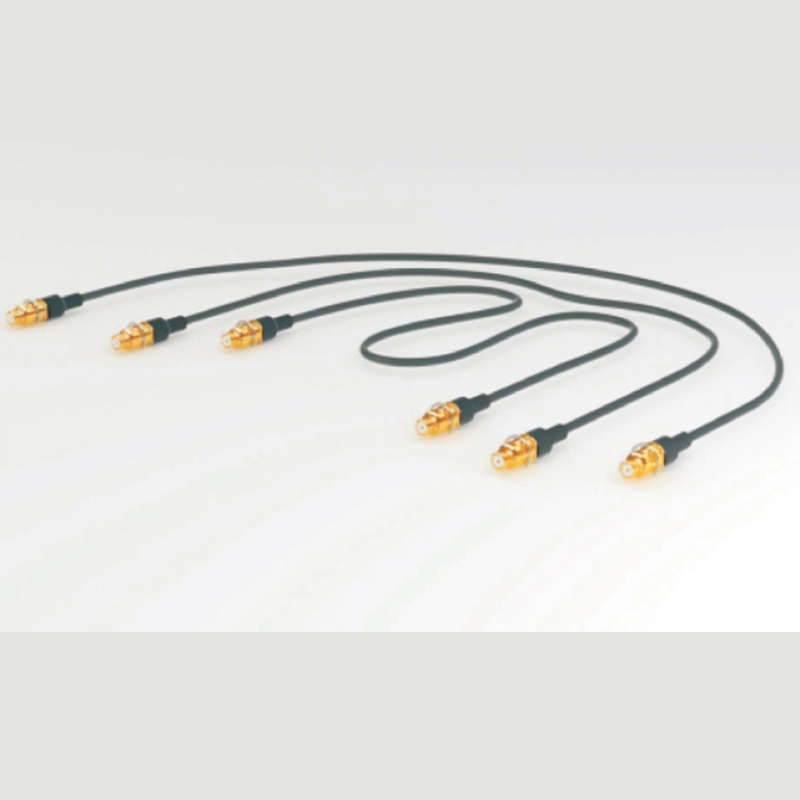

Когда говорят ?коаксиальные кабельные сборки?, многие представляют просто кабель с накрученными на концах разъёмами. Если бы всё было так просто, наша работа не стоила бы и половины тех нервов, что в неё вложены. Основная ошибка — считать это пассивным, почти расходным компонентом. На деле, это высокоточный интерфейс, где мелочь вроде глубины посадки центральной жилы или степени обжатия внешнего экрана решает всё — от КСВН до долговечности. Сейчас объясню на пальцах, что к чему.

Возьмём, к примеру, банальную сборку для тестового стенда. Заказчик требует RG316 с разъёмами SMA. Казалось бы, бери кабель, паяй или обжимай. Но если для стенда, где соединение переключают по сто раз на дню, взять разъём с неподходящим типом центрального контакта (пружинный против жёсткого), ресурс упадёт в разы. Видел, как коллеги пытались сэкономить, ставя более дешёвые коннекторы, — через месяц эксплуатации на ВЧ-характеристиках был полный провал, шумы пошли. Пришлось переделывать всю партию.

Или другой нюанс — выбор метода фиксации. Пайка даёт отличный электрический контакт, но термоудар для диэлектрика кабеля — это риск. Особенно для тефлона. Обжим надёжнее механически, но тут уже играет роль качество самого обжимного инструмента и точность гильзы. У нас на производстве был случай, когда партия инструмента дала небольшой люфт, и на партии сборок для бортовой аппаратуры КСВН ?поплыл? на высоких частотах. Вычислили причину — микроскопическое смещение оплётки при обжиме. Пришлось калибровать весь инструмент заново.

Поэтому когда компания вроде ООО Шэньси Хуаюань Электроникс заявляет о специализации на ВЧ-разъёмах и кабельных сборках, я первым делом смотрю не на каталог, а на подход к таким деталям. Их база в Сиане с 2001 года — это серьёзный задел. Важно, что они работают и с военной, и с гражданской продукцией: это обычно означает жёсткий контроль над процессами. Сайт huayuan.ru стоит глянуть именно с точки зрения глубины проработки технологических карт, если такие данные там есть.

В идеальном мире техзадание должно содержать всё: тип кабеля, волновое сопротивление, тип разъёмов, требования по гибкости, температурный диапазон, вибронагрузки. В реальности часто приходит запрос: ?Нужна сборка для передачи сигнала от антенны к блоку, частота до 6 ГГц, среда — уличная?. И тут начинается расшифровка.

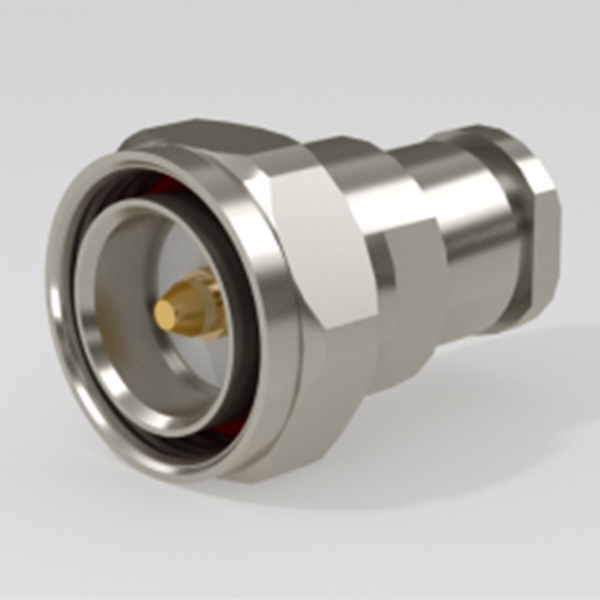

?Уличная? — это значит УФ-защита, влагозащита, часто — широкий температурный диапазон. Для частот до 6 ГГц уже критична стабильность диэлектрика. RG58 может и не потянуть по потерям, если длина больше метра. Предлагаешь клиенту варианты: либо более дорогой кабель с пористыми диэлектриком, либо компромиссное решение с кабелем потоньше, но с другими разъёмами, например, коаксиальные кабельные сборки на основе кабеля LMR-195 с разъёмами N-типа. Объясняешь плюсы и минусы по стоимости, потерям, механической стойкости.

Самое сложное — когда клиент хочет ?как у всех? или применяет устаревшие спецификации. Был проект, где инженер настаивал на пайке для сборок, которые должны были работать в условиях сильной вибрации. Опыт подсказывал, что нужен надёжный обжим. Привели его на производство, показали тесты на вибростенде — сравнивали паяные и обжимные образцы. После 200 часов тестов паяные соединения дали трещины в нескольких местах. Аргумент стал весомее любых слов. Иногда нужно просто показать.

Кабель — это не просто медь и изоляция. Центральная жила — часто посеребрённая медь или медь с покрытием. Оплётка — её плотность (процент покрытия) напрямую влияет на экранирование. Для критичных применений идёт двойная оплётка или даже фольга + оплётка. Но каждый дополнительный слой — это жёсткость. Сборка для стационарной установки и для робота-манипулятора — это две большие разницы.

Диэлектрик. Вспененный полиэтилен даёт меньшие потери, но боится постоянных изгибов. Сплошной тефлон (PTFE) — термостоек, но дорог и сложнее в обработке. Есть нюансы с памятью формы. Однажды заказали партию кабеля со вспененным диэлектриком для сборок, которые должны были быть уложены в жгут с фиксированным изгибом. Через пару недель хранения в собранном виде кабель ?запомнил? изгиб, и выпрямить его для переконфигурации стало невозможно. Урок: для жгутовования лучше подходит определённые марки с более эластичным заполнением.

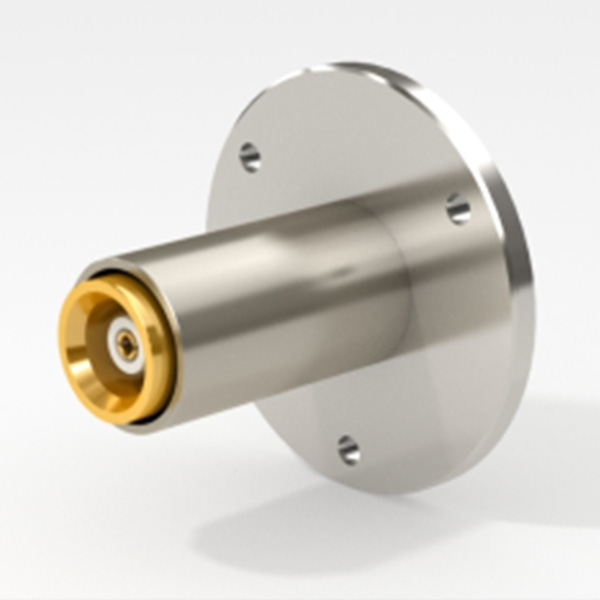

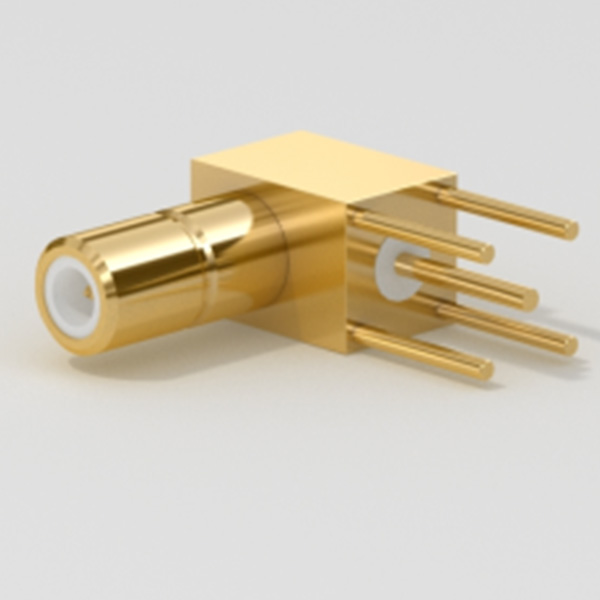

Разъёмы — отдельная история. Покрытие контактов (серебро, золото, никель) выбирается не по красоте, а по сопротивлению, частоте и склонности к окислению. Для слаботочных сигналов высокого частоты часто идёт золотое покрытие. Но если в среде есть сера (некоторые промышленные цеха), золото может ?потускнеть?. Тут нужно смотреть в сторону других покрытий или защитных колпачков.

Без хорошего измерительного оборудования — никуда. Базовый набор: рефлектометр (TDR), анализатор цепей (для измерения КСВН и вносимых потерь), мегомметр для проверки сопротивления изоляции. Но аппаратура — это полдела. Важна методика.

Например, проверка КСВН. Мало измерить на одной частоте. Нужна развёртка по всему заявленному диапазону. Идеальная кривая — это хорошо, но в реальности всегда есть небольшие пики. Важно, чтобы они не выходили за пределы, указанные в ТЗ. Часто заказчик сам не знает, какие допуски адекватны для его задачи. Здесь и проявляется экспертиза. Можешь посоветовать: ?Для вашего применения с запасом хватит КСВН < 1.5 на всём диапазоне, не обязательно гнаться за 1.1, это сэкономит вам на кабеле?.

Механические испытания — часто упускаются. Простой тест на изгиб (сколько циклов выдерживает сборка до изменения параметров) может спасти от больших проблем. Мы как-то пропустили этот этап для партии гибких сборок для носимой аппаратуры. В поле оказалось, что после активного ношения параметры деградировали. Теперь для подобных заказов тест на изгиб — обязательный пункт протокола.

Именно комплексный подход к контролю, как заявляет ООО Шэньси Хуаюань Электроникс в своей философии создания превосходного бренда, и отличает серьёзного производителя от сборщика. Важно, чтобы исследования и разработки шли в ногу с производством, а не просто перепродавались готовые компоненты.

Раньше думал, что главное — соблюсти электрические параметры. Горький опыт показал, что механика не менее важна. История номер раз: сделали отличные сборки с идеальным КСВН для базовой станции. Установили. Через полгода — жалобы на помехи. Оказалось, монтажники, укладывая кабель, пережали его кабель-стяжкой прямо у разъёма. Деформировался внешний диэлектрик, поплыл волновой импеданс. Теперь в инструкции по монтажу жирным шрифтом пишем: ?Зона запрета зажима — минимум 50 мм от разъёма?.

История номер два: экономия на коннекторах для прототипа. Решили, что для опытного образца сойдут разъёмы попроще. Собрали, проверили — вроде работает. Но когда перешли на серию с качественными разъёмами, вся настройка системы ?уплыла? из-за разницы в паразитных ёмкостях. Пришлось перестраивать схемы. Вывод: даже для прототипа нужно использовать компоненты, максимально близкие к серийным.

И последнее — игнорирование условий хранения и транспортировки. Коаксиальные сборки, особенно с жёсткими кабелями большого диаметра, нельзя просто бросить в коробку. Их нужно наматывать на барабаны определённого минимального радиуса. Отправили однажды партию без соблюдения этого правила — получили часть изделий с деформированным экраном и нарушенной геометрией. Убытки и репутационные потери. Теперь упаковка — часть техпроцесса, который мы детально согласовываем с логистами.

Так что, возвращаясь к началу. Коаксиальные кабельные сборки — это не ?просто кабель?. Это законченное изделие, результат компромисса между электроникой, механикой, материаловедением и пониманием условий эксплуатации. Хорошая сборка — та, о которой забываешь после установки. Она просто работает. А чтобы добиться этого, нужно продумать каждую мелочь, от выбора поставщика кабеля (тут как раз могут быть полезны профильные производители вроде Хуаюань) до последней проверки перед упаковкой. И всегда, всегда помнить о том, как эту сборку будут гнуть, крутить, нагревать и охлаждать в реальной жизни. Без этого вся теория — ничто.