-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда ищешь в сети ?кабельные сборки производитель?, обычно вываливается куча сайтов с блестящими картинками и списками стандартов. Но за этим редко видно главное — как на самом деле делается качественная продукция и где подводные камни. Многие думают, что это просто соединить разъем с кабелем, но на деле — это целая дисциплина, где мелочи вроде обработки конца оплетки или выбора правильной термоусадки решают, пройдет ли изделие виброиспытания или будет работать при -60°C. Сам через это проходил, и не раз.

Начну с проектирования. Частая ошибка — брать готовые модели разъемов из каталога и просто ?привязывать? их к кабелю без учета реальных условий монтажа. У нас был случай, когда для бортовой системы заказали сборку на основе вроде бы подходящего коаксиала. Чертеж был красивый, но когда пришло время ставить ее в жгут рядом с силовыми линиями, выяснилось, что механическая защита не рассчитана на постоянный изгиб в этой точке. Пришлось переделывать, менять конструкцию крепления и даже тип внешней оболочки. Клиент ждал, сроки горели — урок на будущее.

Именно поэтому в нашей работе, например в ООО Шэньси Хуаюань Электроникс, с самого начала (а компания работает с 2001 года) упор делали не на скорость, а на инженерный анализ. Основались-то в Сиане, в Зоне развития высоких технологий, не просто так. Там сформировалась среда, где можно было глубоко погрузиться в детали: не просто ?соответствует MIL-STD?, а почему именно эта конфигурация обжима центральной жилы лучше держит импеданс в конкретном частотном диапазоне. Это и есть та самая ?промышленная база разъемов?, о которой в их описании сказано — на практике это означает доступ к материалам, испытательным стендам и, что важнее, к специалистам, которые мыслят не шаблонами.

Еще один нюанс — прототип. Можно сделать идеальный лабораторный образец, но при серийном производстве вдруг вылезает, что партия кабеля имеет чуть другой диаметр диэлектрика, и пайка внутреннего контакта уже не такая надежная. Приходится на ходу корректировать технологическую карту. Некоторые производители, особенно те, кто гонится за объемом, эту стадию пробуют проскочить, полагаясь на допуски. Потом получают возвраты.

Здесь разговор отдельный. Все говорят про медь, тефлон, нержавейку. Но, например, выбор припоя для высокочастотных кабельных сборок — это почти алхимия. Нужно учитывать не только температуру пайки, но и тепловое расширение, и возможную микротрещину при термоциклировании. Мы для военных заказов одно время экспериментировали с бессвинцовыми составами — формально все нормы проходили, но в полевых условиях после нескольких циклов ?жара-мороз? в некоторых точках появилось повышенное сопротивление. Вернулись к проверенным, но более дорогим решениям, хотя это и ударило по марже.

Или внешняя оболочка. Полиуретан, ПВХ, силикон… Казалось бы, дело вкуса. Но для авиационных применений, где постоянная вибрация и контакт с гидравлическими жидкостями, силикон может оказаться слишком ?мягким? и абразивному износу подвержен. А ПВХ на морозе дубеет. Приходится искать компромисс или разрабатывать гибридные решения. На сайте huayuan.ru видно, что они позиционируют себя как предприятие и для военной, и для гражданской продукции — это как раз тот случай, когда подход к материалам должен принципиально различаться, хотя база технологий общая.

Именно в таких деталях и кроется разница между просто сборкой и надежным узлом. Можно купить самый дорогой кабель Times Microwave, но если обжать его разъемом с плохо обработанным внутренним диэлектриком, КСВН поползет вверх на верхних частотах. Проверено.

Любой производитель напишет про 100% тестирование. Реальность часто иная: прозванивают на обрыв и проверяют сопротивление изоляции — и в упаковку. Для многих задач этого достаточно. Но для радиочастотных сборок — нет. Обязательна проверка КСВН и погонного затухания на всей полосе частот. У нас в цеху стоит стенд, который гоняет сигнал от 1 МГц до 18 ГГц — каждая сборка проходит через него. Да, это время, это деньги. Но без этого нельзя гарантировать, что в радарном комплексе или системе связи не будет потерь.

Был показательный инцидент с партией для телеком-оборудования. Автоматический тестер пропустил изделия, но монтажник на объекте заметил, что разъем чуть туже закручивается. Оказалось, небольшая партия корпусов разъемов имела отклонение по резьбе — не критичное для электрики, но потенциально ведущее к механическому повреждению при частой перекоммутации. Отозвали всю партию. С тех пор, помимо автоматики, ввели выборочный ?ручной? контроль механики каждым мастером смены. Интуиция и опыт руками — недооцененный фактор.

В этом, кстати, чувствуется подход ООО Шэньси Хуаюань Электроникс к созданию ?превосходного бренда?. Это не про громкий маркетинг, а про то, чтобы инженер на другом конце страны, получая коробку, был уверен, что внутри — именно то, что он ожидает, вплоть до тактильных ощущений при соединении.

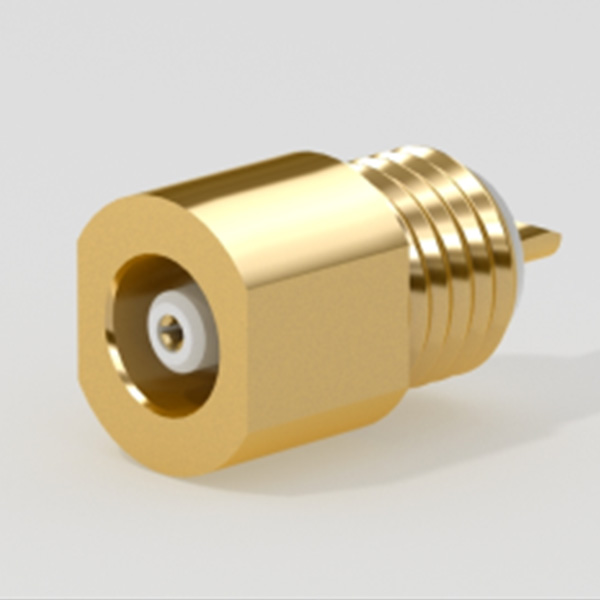

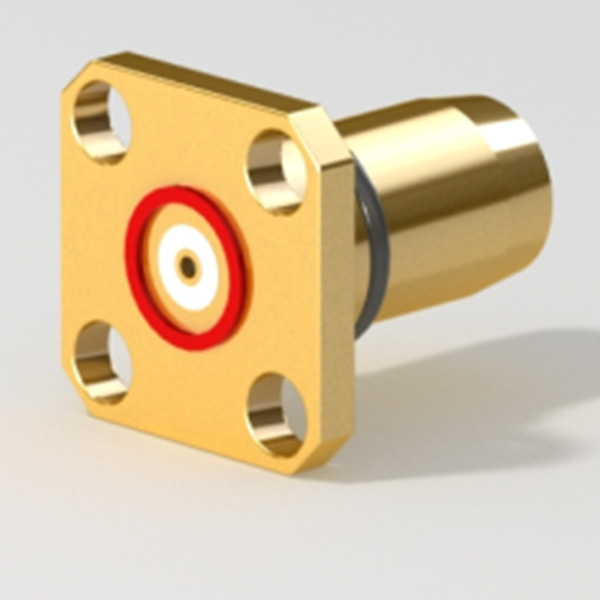

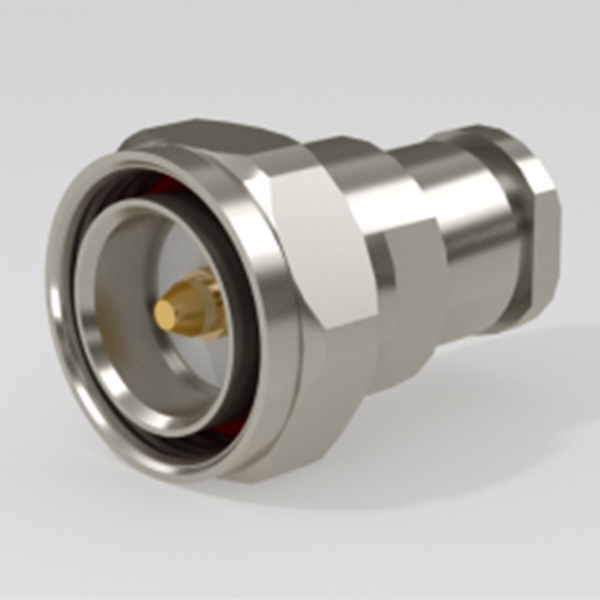

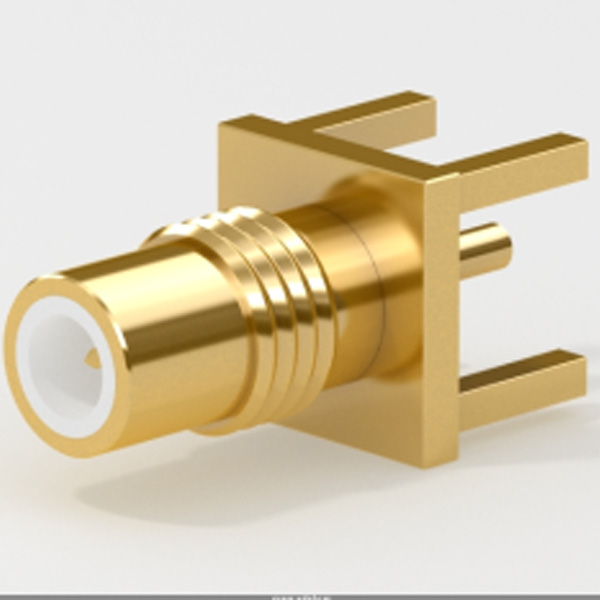

Казалось бы, что тут сложного? Упаковал, отправил. Но если речь о сборках с разъемами типа SMA или N, которые чувствительны к ударам по торцу центральной жилы, то стандартная пупырчатая пленка не подойдет. Нужны индивидуальные кассеты или перегородки в коробке. Мы однажды отгрузили партию в обычных коробках, и часть продукции пришла с деформированными контактами — транспортники, ясное дело, коробки кидали. Убыток и репутационные потери. Теперь упаковка — часть техзадания.

Еще момент — длинные сборки. Коаксиал длиной 10 метров и более при неправильном скручивании для транспортировки может получить остаточную деформацию, которая повлияет на однородность волнового сопротивления. Приходится разрабатывать правила намотки на барабаны или в бухты, часто индивидуально под конкретный тип кабеля. Это та самая ?профессиональная потенция?, которая в описании компании упомянута — способность решать нестандартные, приземленные, но vital проблемы.

И конечно, документация. Вкладыш с параметрами — это минимум. Для серьезных заказчиков, особенно в ВПК, нужны полные паспорта с индивидуальными номерами, результатами испытаний, даже с указанием партий использованных материалов для прослеживаемости. Это огромный пласт работы, который не виден со стороны, но без которого нельзя называться полноценным производителем кабельных сборок для ответственных применений.

Сейчас много говорят про автоматизацию. Роботы для зачистки, обжима, пайки. Это, безусловно, нужно для серии и повторяемости. Но я до сих пор убежден, что ключевые, самые сложные сборки, особенно прототипы и малые серии для спецтехники, всегда будут зависеть от квалификации человека у станка. От его понимания, как поведет себя материал под ножом, как ляжет припой. Ни один робот пока не заменит этот опыт, накопленный с 2001 года, как у той же Хуаюань.

Поэтому, когда я смотрю на рынок и вижу новых игроков с большими инвестициями в оборудование, я всегда задаюсь вопросом: а есть ли у них эта культура внимания к ?неважным? мелочам? Есть ли инженеры, которые могут отклониться от инструкции, потому что знают, что в данном конкретном случае она неидеальна? Именно это, а не просто станки, делает компанию тем самым надежным производителем.

Так что, если резюмировать мой поток мыслей: искать нужно не просто фабрику, а партнера с глубокой инженерной культурой, готового погрузиться в вашу задачу. Как те, кто начинал в Сиане с промышленной базы и вырос до влиятельного предприятия. Потому что кабельная сборка — это не товар, это решение, и оно должно работать без оговорок. Даже если об этом никто, кроме вас и того самого инженера на производстве, не узнает.