-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

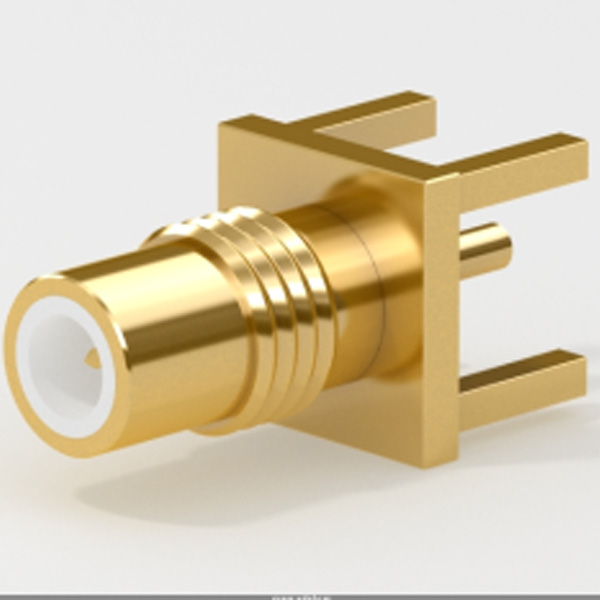

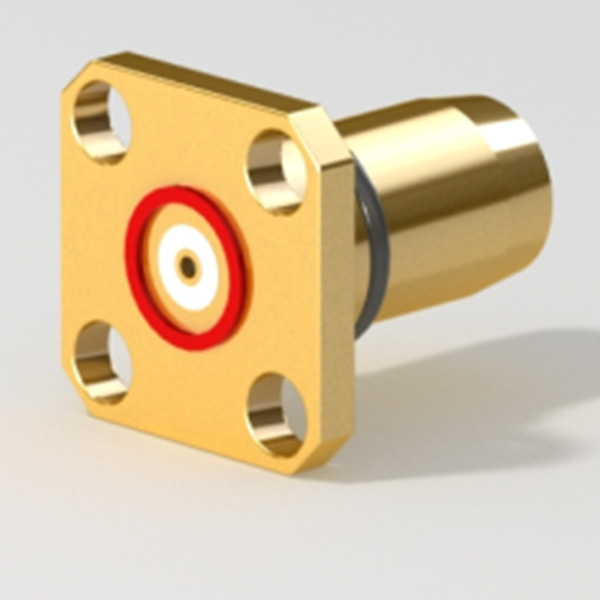

Когда говорят 'кабельная сборка n sma', многие сразу представляют себе просто кабель с разъемами на концах. Но в этом-то и кроется первый подводный камень — это не просто сборка, а целая система, где мелочей не бывает. Взять хотя бы сам разъем SMA. Казалось бы, стандарт, но нюансов посадочных мест, качества центрального контакта и даже материала внешней оболочки — масса. Часто сталкиваюсь с тем, что заказчики, особенно из смежных областей, просят 'самую простую сборку', а потом удивляются, почему на 6 ГГц у них растут потери или начинает шуметь. Тут дело не в 'простоте', а в точном соответствии требованиям конкретного применения. Вот, например, для тестового стенда в лаборатории и для уличного оборудования — это будут две абсолютно разные истории, даже если оба варианта — кабельная сборка n sma.

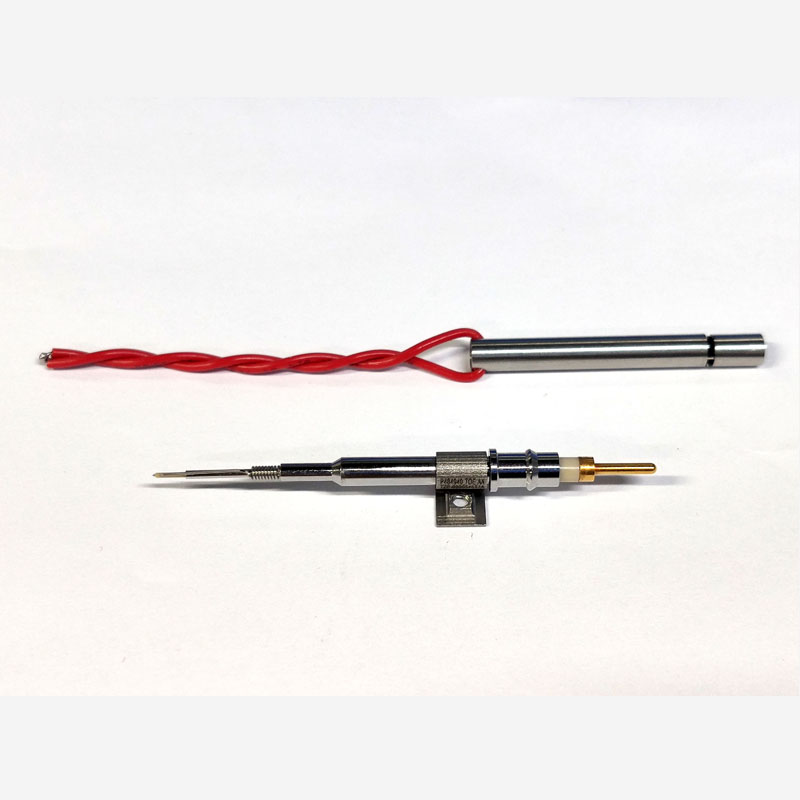

Начнем с базового — с кабеля. Коаксиал для SMA-сборок — это отдельная тема. RG-316, RG-174 — классика, но не панацея. В последние годы все чаще требуется гибкость, особенно для сборок сложной формы или для монтажа в тесных пространствах. И вот тут начинается: полужесткий кабель держит форму идеально, но если его перегнуть пару раз — внутренний диэлектрик может дать трещину, и импеданс поплывет. С гибким — другая история: кажется, что его можно крутить как угодно, но при активной эксплуатации, постоянных подключениях-отключениях, центральная жила может начать 'играть' относительно оплетки, что ведет к нестабильности параметров. Это не теория, а выводы после нескольких неудачных партий, когда пришлось разбираться с рекламациями от клиентов, работающих с подвижными антенными системами.

А сам процесс обжима или пайки разъема на кабель? Казалось бы, отработанная операция. Но если пережать обжимную гильзу — можно повредить внешний проводник, что критично для экранирования. Недожмёшь — будет люфт, и сборка начнет 'фонить' на высоких частотах. У нас в практике был случай, когда партия сборок для клиента в сфере телекома показывала прекрасные параметры при первичных испытаниях, но после месяца эксплуатации в полевых условиях начались сбои. Разобрали несколько штук — оказалось, вибрация от ветра и температурные циклы привели к микротрещинам в месте пайки центральной жилы у одной из моделей разъемов. Пришлось менять технологию фиксации и переходить на разъемы с более надежной конструкцией внутреннего контакта. Это к вопросу о том, почему 'дешевый китайский разъем' иногда выходит дороже в долгосрочной перспективе.

И еще про экранирование. Многие думают, что оплетка в 95% — это гарантия. Но если сборка проходит рядом с силовыми линиями или в корпусе с несколькими передатчиками, одной оплетки может не хватить. Тут приходится комбинировать — оплетка плюс фольга, а иногда и дополнительный внешний экран. Но это сразу утяжеляет и утолщает сборку, что не всегда допустимо. Баланс между защитой, гибкостью и весом — это постоянный поиск.

Работая с разными производителями, обратил внимание на подход компании ООО Шэньси Хуаюань Электроникс. Они не просто продают кабельные сборки, а изначально выросли из производителя разъемов, причем с фокусом на ВЧ-сегмент. Это важно. Когда производитель сам делает 'железо' — разъемы, — он лучше понимает, как оно поведет себя в паре с конкретным кабелем. На их сайте huayuan.ru видно, что они с 2001 года в этой теме, и специализация на радиочастотных разъемах и кабельных сборках — это не просто слова в описании. В их случае можно ожидать более осознанного подхода к подбору пар 'разъем-кабель', потому что они контролируют одну из ключевых компонент.

К примеру, у них есть линейка сборок для военного применения. Тут требования к виброустойчивости, температурному диапазону и влагозащите на порядок выше. И если производитель имеет опыт создания продукции для таких условий, значит, у него наверняка есть отработанные методики испытаний. Для гражданского сегмента это тоже плюс — технологии и контроль качества часто перетекают из военного заказа в коммерческий, повышая общую надежность. В одном из наших проектов по оснащению базовых станций связи как раз использовались сборки от производителя с подобным бэкграундом — и проблем с отказом на морозе и при повышенной влажности удалось избежать, хотя географию покрытия пришлось расширить в довольно суровые регионы.

Но и тут есть нюанс. Даже у солидного поставщика нужно четко формулировать ТЗ. Однажды заказали партию кабельных сборок n sma с фазовой стабильностью. Пришли сборки, в паспорте все ок. А на практике при изменении температуры в камере фаза 'гуляла' больше, чем нужно. Оказалось, мы не уточнили требуемый коэффициент фазовой стабильности в спецификации, а поставщик, в свою очередь, по умолчанию использовал стандартный для своих коммерческих линеек кабель. После уточнения всех параметров подобрали другой тип коаксиала, и проблема ушла. Вывод: диалог с технологами поставщика, который сам разбирается в предмете, — это половина успеха.

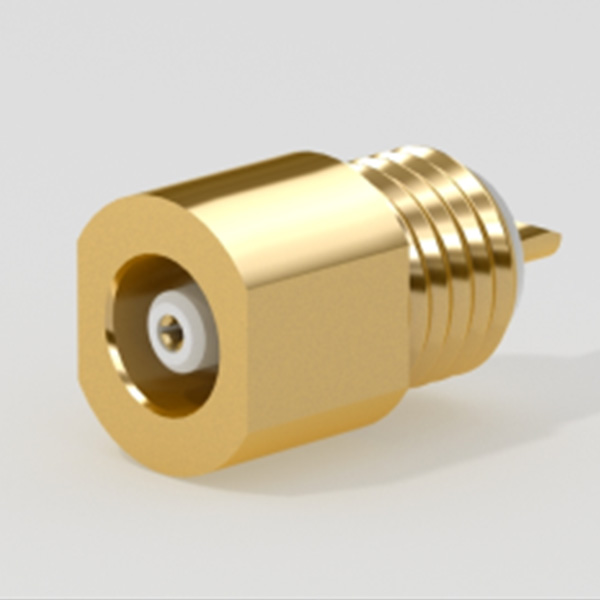

Приведу пример из области связи. Нужно было обеспечить подключение антенны MIMO на вышке к блоку радиочастотного оборудования. Расстояние небольшое, но трасса прокладки — с несколькими резкими изгибами. Стандартная полужесткая сборка не подходила. Взяли гибкую сборку с разъемами SMA 4-дюймовой длины. Смонтировали, все работает. Через полгода — жалобы на падение скорости. Приехали, проверили — один из разъемов на сборке имеет повышенное КСВ на частоте 2.5 ГГц. Разобрали — внутри, в месте соединения центральной жилы с контактом разъема, образовался микроразрыв из-за постоянного напряжения на изгибе. Кабель был гибкий, но разъем — стандартный, и точка перехода от гибкого тела к жесткому разъему стала слабым звеном. Пришлось переделывать на сборки с разъемами, имеющими угловое исполнение или с дополнительной армировкой в месте ввода кабеля. Это типичная ситуация, когда проблема не в отдельных компонентах, а в их стыке в конкретных условиях эксплуатации.

Другой случай — лабораторные измерения. Требовалась калибровочная кабельная сборка n sma с минимальными потерями и высокой повторяемостью параметров. Купили дорогую, от известного бренда. Но через несколько месяцев активного использования (по 50-100 подключений в день) начался разброс в измерениях. Оказалось, ресурс на соединение-разъединение у даже очень хороших разъемов SMA не бесконечен, особенно если подключаемые порты на приборах бывают разной глубины или с легким перекосом. Для такого режима работы стали заказывать сборки с разъемами, имеющими улучшенную конструкцию контактной группы (пружинные центральные контакты особой формы), и строго следить за чистотой и аккуратностью подключений. Иногда решение лежит не в плоскости 'купить получше', а в понимании режима эксплуатации и выборе специализированного исполнения.

Составляя ТЗ на кабельную сборку, многие смотрят на три главных параметра: волновое сопротивление (обычно 50 Ом), рабочий частотный диапазон (допустим, до 18 ГГц для SMA) и потери. Это правильно, но недостаточно. Нужно еще смотреть на КСВ (КСВН) — причем не только на центральной частоте, а во всем диапазоне. Важна фазовая стабильность, если работаете с фазированными решетками или точными измерениями. Критичен уровень межэкраных помех для многожильных сборок. И, конечно, механические и климатические параметры: диапазон рабочих температур, стойкость к вибрации, ударам, влаге, УФ-излучению (если для улицы).

Частая ошибка — заказывать сборку с 'запасом' по частоте, например, до 26.5 ГГц, для системы, работающей на 3 ГГц. Кажется, что так надежнее. Но сборки, оптимизированные для более высоких частот, часто менее гибкие и более дорогие. Вы переплачиваете за параметры, которые вам не нужны, и при этом можете получить менее удобную в монтаже конструкцию. Лучше четко определить реальные требования и обсудить их с производителем. Например, с таким как ООО Шэньси Хуаюань Электроникс, который позиционирует себя как предприятие с полным циклом от разработки до производства. У них, судя по описанию деятельности, должны быть инженеры, способные проконсультировать по оптимальному выбору, а не просто продать самое дорогое из каталога.

Еще один момент — документация. Хороший признак, когда производитель предоставляет не только общий паспорт, но и индивидуальные протоколы испытаний для партии или даже для критичных сборок — с графиками КСВ и затухания по частоте. Это говорит о серьезном контроле качества. В нашей практике работа с поставщиками, которые дают такие данные, всегда была более предсказуемой. Потому что видно, что сборка не просто 'сделана', а проверена на соответствие заявленным характеристикам.

SMA — это, без сомнения, рабочий лошадка в мире ВЧ-соединений. Но технологии не стоят на месте. Требования к плотности монтажа растут, появляются системы с большим количеством каналов (MIMO, фазированные решетки). Иногда смотришь на коммутационный шкаф, весь утыканный SMA-разъемами, и думаешь — есть ли альтернатива, более компактная, но не менее надежная? QMA, SMP, SMP-M — стандарты есть, но они не всегда backward compatible и требуют нового инструмента для монтажа.

Думаю, что кабельная сборка n sma еще долго будет востребована в огромном количестве применений — от измерительной техники до промышленного оборудования. Но ее эволюция будет идти не в сторону революционной смены интерфейса, а в сторону улучшения материалов (более стойкие к истиранию оболочки, менее подверженные ползучести внутренние проводники), оптимизации конструкции для конкретных сложных условий и, возможно, большей стандартизации процессов испытаний. И здесь роль производителей, которые глубоко погружены в тему радиочастоты, как та же ООО Шэньси Хуаюань Электроникс, становится ключевой. Потому что именно их практический опыт и R&D-подразделения могут предложить не просто сборку по чертежу, а реальное, работоспособное решение для неочевидной инженерной задачи. В конце концов, надежность системы часто зависит от самого незаметного звена — качественного кабельного межсоединения.