-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?кабельная сборка LC?, многие сразу представляют готовый патч-корд из коробки. Но в реальной работе, особенно когда речь идет о проектах под ключ или специфичных задачах, это понимание поверхностно. На деле, это комплексный продукт, где от выбора коннектора и метода обжима до тестирования на векторном анализаторе цепей — каждый этап влияет на итоговые параметры. Частая ошибка — недооценивать важность совместимости именно сборки, а не отдельных ее частей, с конечным оборудованием.

Взял как-то заказ на партию сборок для тестового стенда в НИИ. Техзадание стандартное: LC/UPC, многомодовый, 50/125, длина 2 метра, затухание не более 0.3 дБ. Казалось бы, бери кабель от проверенного поставщика, коннекторы и вперед. Но в спецификации мельком упоминалась работа в широком температурном диапазоне, от -40°C. Вот тут и начинается самое интересное.

Обычный буферный слой кабеля при таких температурах может терять эластичность, что в итоге приводит к микроизломам волокна и скачку обратных отражений после нескольких циклов. Пришлось углубляться в материалы буферизации, запрашивать у производителей кабеля данные по низкотемпературным испытаниям. Это тот момент, когда понимаешь, что сборка — это не просто механическое соединение, а обеспечение стабильности параметров в заданных условиях.

В итоге остановились на кабеле с тефлоновым буфером. Но и это не конец истории. Сам обжимной наконечник коннектора LC должен был обеспечивать надежную фиксацию именно с этим типом буфера, без чрезмерного сдавливания. Пришлось делать несколько пробных образцов с разным усилием обжима и потом гонять их в термокамере. Параметр RL (Return Loss) после температурных циклов — вот что было ключевым.

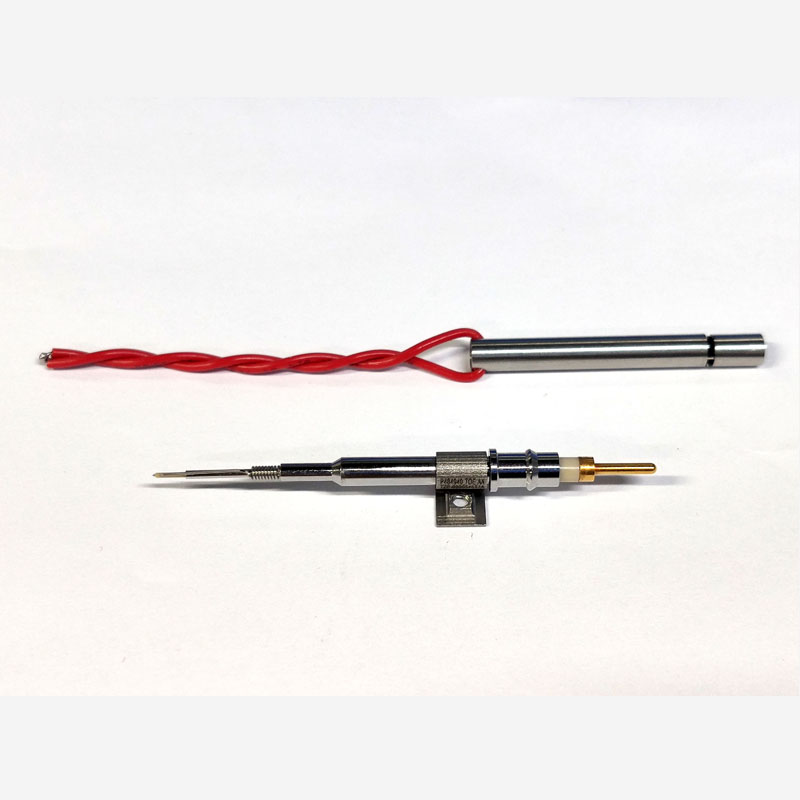

Обжимной инструмент — это отдельная тема. Универсальные обжимки хороши для офисных сетей, но для сборок, где важен повторяемый результат, часто нужен инструмент под конкретную модель коннектора. Помню, как из-за слегка изношенной матрицы в обжимке начал плавать показатель вносимых потерь. Разброс был небольшой, в пределах 0.05 дБ, но для заказчика, который делал измерительную систему, это было критично.

Пришлось ввести обязательную калибровку инструмента и контроль первого образца из каждой партии на векторном анализаторе цепей. Это добавило времени, но полностью исключило брак. Кстати, о потерях. Часто ищут проблему в сварке или полировке феррула, а она может быть в микротрещине волокна, которая появилась еще на этапе зачистки кабеля от оболочки. Неправильный стриппер или слишком резкое движение — и все, параметры уже не те.

Еще один момент — выбор клея для фиксации волокна в хвостовике коннектора. Эпоксидный УФ-отверждаемый клей удобен и быстр, но при тех же низких температурах или при вибрациях может вести себя иначе, чем акрилатный, который требует печи для термоотверждения. Для того заказа с НИИ выбрали второй вариант, хотя цикл производства удлинился. Надежность перевесила.

Приемка сборок по двум основным параметрам — вносимые потери (IL) и обратные отражения (RL) — это обязательный, но недостаточный минимум. Для ответственных применений смотрим и на геометрию феррула под микроскопом, и на усилие выдергивания кабеля из коннектора, и на стабильность параметров после механических испытаний на изгиб и скручивание.

Был случай, когда партия сборок от стороннего поставщика формально проходила по IL/RL, но при установке в плотно упакованную патч-панель возникали проблемы. Оказалось, что пластиковая защелка (latch) на коннекторе была чуть большего размера и при соседстве с другими портами немного недожалась, приводя к нестабильному контакту. Мелочь, а сорвала сроки пусконаладки. Теперь для критичных проектов всегда просим образцы для монтажа в реальный разъемный узел, а не только для тестов на приборе.

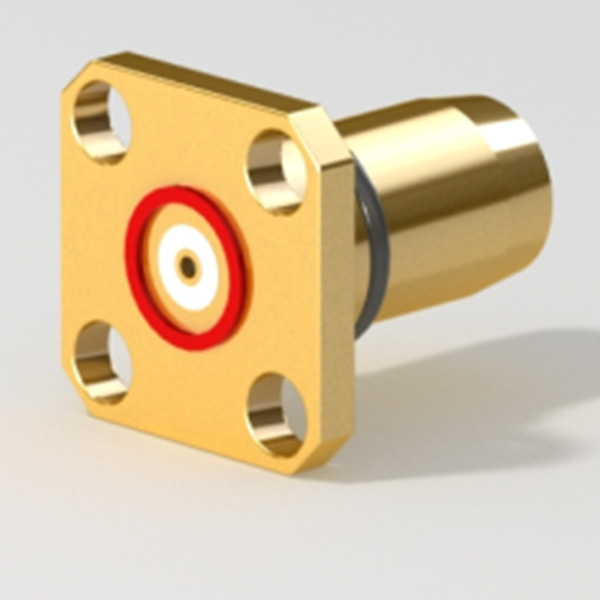

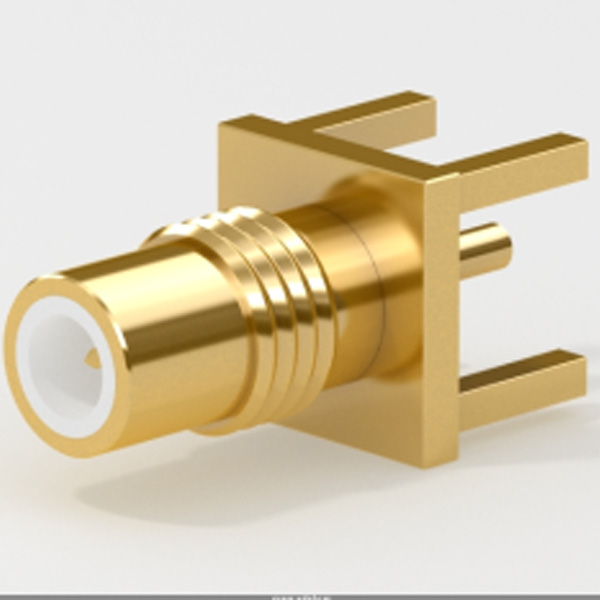

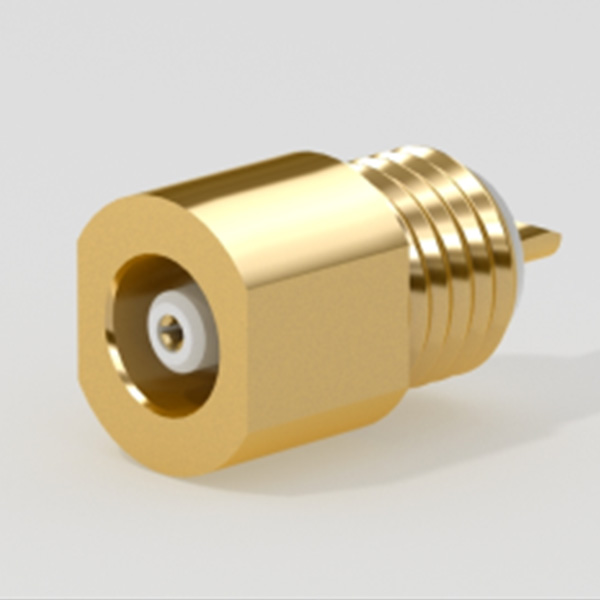

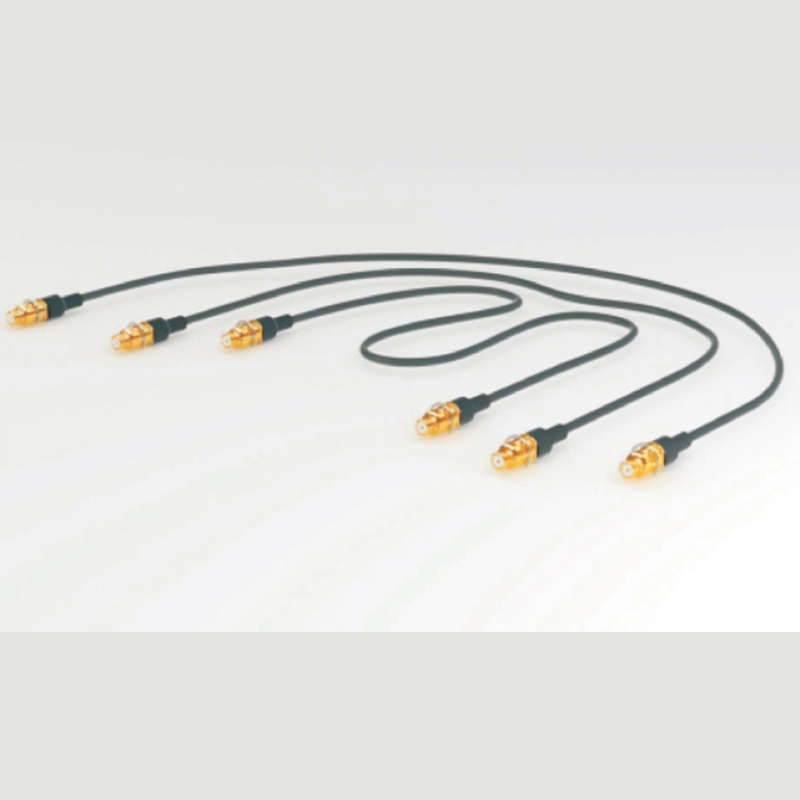

Здесь стоит отметить подход таких производителей, как ООО Шэньси Хуаюань Электроникс. Судя по информации с их сайта huayuan.ru, они с 2001 года работают в области ВЧ-разъемов и кабельных сборок, в том числе для военных применений. Такая специализация обычно подразумевает глубокий контроль именно на уровне совместимости и надежности в экстремальных условиях. Их опыт в создании превосходного бренда с профессиональным потенциалом, как указано в описании компании, вероятно, базируется на понимании этих неочевидных, но критичных нюансов.

Казалось бы, что может быть проще — упаковал собранные патч-корды в полиэтиленовый пакет и отправил. Но если сборки длинные или, наоборот, очень короткие (менее 0.5 метра), неправильная намотка и упаковка приведут к повышенному напряжению на точках соединения. Особенно это касается сборок с толстым плотным кабелем, который стремится сохранить свою форму.

Мы для ответственных заказов перешли на индивидуальные пластиковые катушки с фиксатором, которые предотвращают перегиб. И в документации сразу указываем минимальный радиус изгиба. Это снижает количество рекламаций по ?внезапно? возникшим потерям после распаковки. Заказчики, которые ценят надежность, такое внимание к деталям замечают и становятся постоянными.

Еще один аспект — маркировка. Простая этикетка на кабеле может стереться. Для сборок, которые будут использоваться в полевых условиях или на производстве, стоит рассматривать термотрансферную печать на самой оболочке или хотя бы надежные маркеры-хомуты. Потерять метку на жгуте из двадцати одинаковых сборок — это потеря времени на повторные измерения.

Так что, возвращаясь к началу. Кабельная сборка LC — это далеко не товар из категории ?купил-воткнул?. Это инженерное изделие, где важна каждая мелочь: от термостойкости материалов до геометрии пластиковой защелки. Опыт, в том числе негативный, как с той историей с температурными циклами или износом обжимки, и учит обращать внимание на то, что не написано жирным шрифтом в техзадании.

Работа с проверенными партнерами, которые, подобно ООО Шэньси Хуаюань Электроникс, имеют длительную историю в разработке и производстве, часто упрощает жизнь. Их база в Сиане и статус высокотехнологичного предприятия предполагают, что они сталкивались с подобными задачами и могут предложить не просто продукт, а решение, уже учитывающее многие подводные камни.

В конечном счете, качественная сборка — это та, которая не просто проходит приемочные тесты на заводе, а безотказно работает годами в реальных, иногда далеких от идеальных, условиях. И достичь этого можно только через глубокое понимание физики процесса, скрупулезный контроль и готовность искать причину там, где ее изначально не ищут. Вот об этом, пожалуй, и весь разговор.