-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

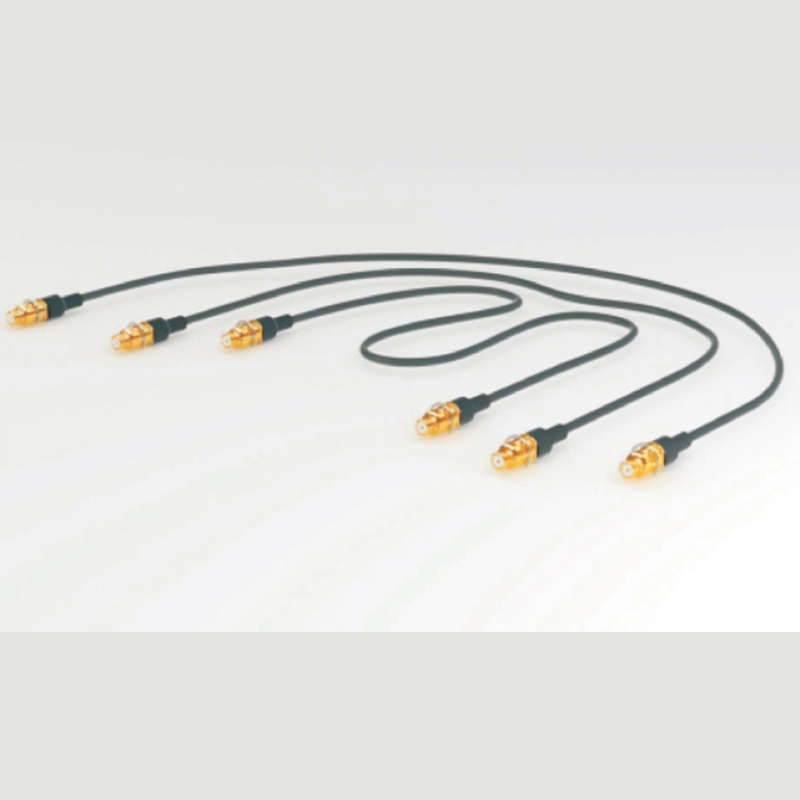

Когда говорят про гибкие кабельные узлы, многие представляют себе просто кабель, к которому прикрутили разъём. На деле же — это целая система, где гибкость, надёжность соединения и долговечность в условиях вибрации или многократных перегибов выходят на первый план. Частая ошибка — гнаться за дешевизной или, наоборот, переплачивать за избыточные характеристики, не учитывая реальный сценарий эксплуатации. Вот здесь и начинается настоящая работа.

Гибкость — это не только возможность согнуть кабель. В контексте узла это комплекс: поведение центральной жилы при изгибе, стойкость экрана к микротрещинам, способность разъёмного соединения не терять контакт при циклических нагрузках. Например, для роботизированных манипуляторов или подвижных стоек аппаратуры важна именно ресурсная гибкость — сколько тысяч циклов изгиба выдержит узел до роста ВСВР или обрыва.

Видел случаи, когда заказывали обычный RG-кабель с разъёмом для подвижного соединения, а через месяц эксплуатации начинали жаловаться на помехи. При вскрытии — микротрещины в оплётке, вызванные усталостью металла от постоянного движения. Это классический пример несоответствия конструкции задаче. Нужен был именно гибкий кабельный узел с многожильным центральным проводником и специальной конфигурацией экрана.

Здесь важно смотреть на стандарты. Не все кабели, маркированные как ?гибкие?, одинаковы. Одни рассчитаны на монтажную гибкость — один раз согнули и проложили. Другие — на динамическую. Это первое, что уточняю с заказчиком: ?У вас это стационарный монтаж или постоянное движение?? Ответ определяет всё.

Многие проблемы с надёжностью рождаются не в кабеле, а в точке его соединения с разъёмом. Казалось бы, обжал, припаял — и готово. Но если узел будет динамическим, стандартное соединение станет концентратором напряжения. Нужен правильный метод фиксации кабеля (strain relief) и часто — дополнительная формовка оболочки для плавного перехода от жёсткого разъёма к гибкому телу кабеля.

В своё время мы экспериментировали с разными методами термоусадки и литьём полиуретановых втулок для узлов, которые должны работать на морозе. Задача — сохранить гибкость и при этом защитить место входа. Простой термоусадковый чулок на холоде дубел и ломался после сотни циклов. Пришлось подбирать материал и геометрию, почти методом проб. Удачное решение потом легло в основу одной из серийных продуктовых линеек.

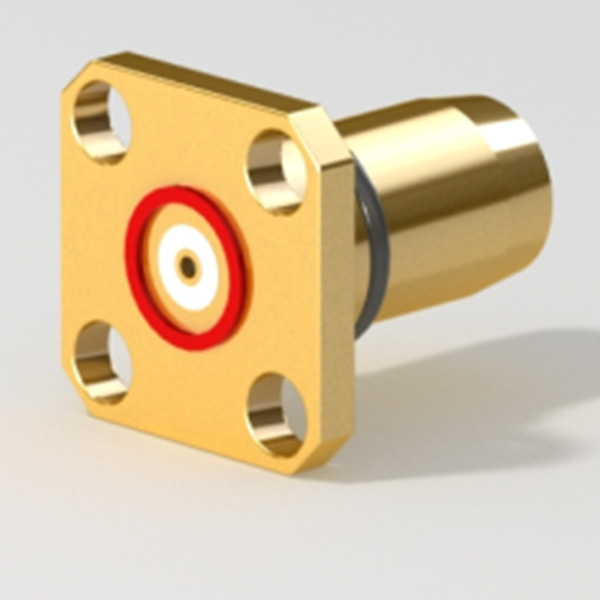

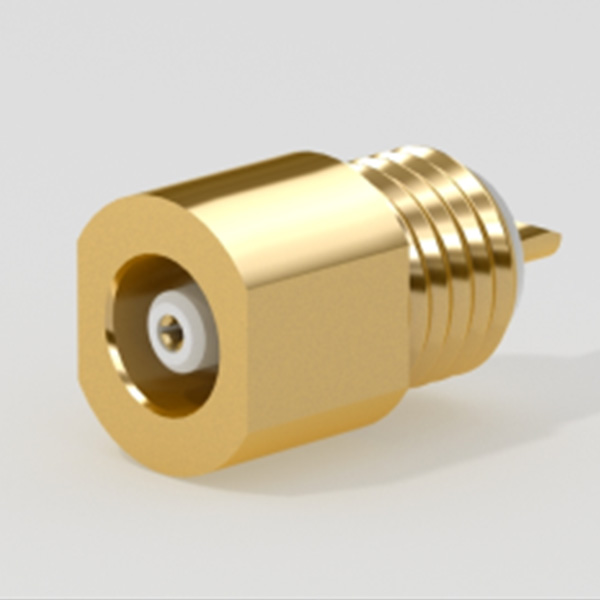

Кстати, о разъёмах. Компания вроде ООО Шэньси Хуаюань Электроникс, которая с 2001 года работает на стыке разработки и производства радиочастотных компонентов, часто делает ставку именно на контроль этого критического интерфейса. Когда разъём и кабель проектируются и производятся в единой технологической цепочке, как у них, проще добиться предсказуемости поведения всего узла в целом. Это видно по их подходу к военным и гражданским заказам — не просто собрать, а именно спроектировать под нагрузку.

Один из самых показательных сценариев — антенные фидерные трассы на подвижных платформах. Тут и вибрация, и температурные перепады, и ограниченное пространство для радиуса изгиба. Частая ошибка — взять кабель с хорошим затуханием, но с моножилой и жёсткой изоляцией. В теории параметры отличные, на практике через полгода — либо обрыв жилы у разъёма, либо резко растёт КСВ из-за деформации диэлектрика.

Приходилось разбирать претензии по узлам, собранным сторонними монтажниками. Вскрытие показывало: кабель гибкий, но обжали его в разъём, предназначенный для жёсткого кабеля. Контакт не оптимален, через время появляется люфт и окисление. Всё идёт от непонимания, что гибкий кабельный узел — это не набор компонентов, а законченное изделие со своей спецификой монтажа.

Ещё один момент — совместимость материалов оболочки кабеля и корпуса разъёма. Если узел будет работать в агрессивной среде, скажем, вблизи машинных масел, а оболочка кабеля и пластик разъёма по-разному реагируют на химикаты, жди проблем. Было дело, когда разъёмный пластик стал хрупким, а кабельная оболочка разбухла. Узел вышел из строя, хотя каждый компонент по отдельности проходил по спецификации.

Сборка — это не конвейер. Каждый узел, особенно на высокие частоты или для ответственных применений, требует контроля на нескольких этапах. Прозвон — это само собой. Но ключевое — это проверка ВСВР на рабочей частоте после формовки и после механических испытаний (если того требует ТЗ). Часто бывает, что на первом измерении всё идеально, а после имитации 5000 циклов изгиба параметры уплывают.

У нас в практике был этап, когда мы пытались экономить на этом контроле для ?простых? коммерческих заказов. Мол, кабель гибкий, разъёмы стандартные. В итоге получили партию с повышенным процентом возвратов из-за intermittent-проблем (плавающий контакт). С тех пор для любых динамических узлов ввели обязательный тест на циклический изгиб с выборочным замером параметров до и после. Да, это удорожает процесс, но убивает брак на корню.

На сайте huayuan.ru у ООО Шэньси Хуаюань Электроникс видно, что они позиционируют себя как производитель с полным циклом — от разработки до продажи. Для гибких кабельных сборок такой подход критически важен. Когда ты контролируешь и металлообработку контактов разъёма, и кабельное производство, и процесс сборки, ты можешь гарантировать, что заявленная гибкость и электрические параметры — не случайность, а воспроизводимый результат.

Тренд очевиден — требования к плотности монтажа и количеству циклов гибкости только растут. Это толкает к новым материалам. Например, использование изоляции из вспененного полиэтилена с особой структурой, которая лучше сохраняет форму при изгибе, или экранов на основе композитных плёнок с алюминиевым напылением, которые не так подвержены усталостным трещинам, как традиционная оплётка.

Сейчас много говорят о кабельных узлах для 5G, для бортовой электроники беспилотников — везде нужна миниатюризация, вес и при этом стойкость к внешним воздействиям. Старые рецепты работают не всегда. Порой приходится отказываться от классических разъёмных интерфейсов в пользу миниатюрных коаксиальных решений, где проблема гибкости стоит ещё острее из-за малого диаметра.

Что остаётся неизменным, так это необходимость глубокого понимания физики процесса. Можно иметь современное оборудование, но если инженер не представляет, как ведёт себя электромагнитное поле в кабеле при его постоянной деформации, хороший гибкий кабельный узел не сделать. Это всегда компромисс между механикой и электрикой, и его поиск — это и есть основная работа. Как у тех, кто, как Хуаюань, годами строит бренд именно на профессиональном потенциале в этой узкой, но критически важной области.