-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?герметичные разъемы автомобильные производители?, первое, что приходит в голову — это, конечно, защита от воды и пыли. Но в практике, особенно в условиях наших дорог и климата, всё упирается в детали, которые в спецификациях часто упускают. Многие думают, что главное — степень защиты IP, скажем, IP67 или IP69K. Это важно, да, но если разъем не выдерживает циклических температурных перепадов от -40°C до +125°C, или если материал уплотнителя со временем ?дубеет? от масел и реагентов, то никакой рейтинг не спасет. Сам сталкивался с ситуациями, когда на тестах образец проходит, а в реальной эксплуатации на стыке крыла и кузова, где постоянные вибрации и солевая ?каша?, через полгода появляется конденсат. И начинается поиск виноватых — то ли производитель разъема, то ли сборщик жгута, то ли конструкторы неверно рассчитали посадочное место.

Вот, к примеру, момент, который часто недооценивают — сохранение усилия контакта после множества циклов ?соединение-разъединение?. Казалось бы, мелочь. Но если разъем стоит в блоке управления, к которому регулярно нужен диагностический доступ, через 50-100 подключений штыревой контакт может ослабнуть. А это уже риск прерывистого сигнала, плавающих ошибок в CAN-шине. У нас был случай с датчиками уровня в коммерческой технике — проблемы начались как раз после планового обслуживания. Разобрались — контактные пары в недорогих разъемах не были рассчитаны на частый монтаж/демонтаж.

Или взять саму концепцию герметизации. Есть решения, где герметик залит в корпус разъема на заводе — это надежно, но ремонту не подлежит. А есть конструкции с отдельными силиконовыми или резиновыми заглушками-уплотнителями, которые монтируются на кабель на месте сборки жгута. Тут уже критичен человеческий фактор: правильно ли уложили, не перекрутили ли. Видел, как на конвейере из-за спешки такой уплотнитель рвали, а потом пытались ?замазать? герметиком. Естественно, через месяц — отказ.

Поэтому, выбирая герметичные разъемы автомобильные, я всегда смотрю не только на паспортные данные, но и на конструкцию уплотнения, на материал (EPDM, силикон, термопластичный эластомер), на наличие фиксирующего элемента, который предотвращает проворачивание уплотнителя при монтаже. И обязательно запрашиваю реальные отчеты по испытаниям на термоциклирование со влажностью и на солевой туман не по 96 часов, а хотя бы по 500. Это отсекает массу проблем на этапе проектирования.

Несколько лет назад был тренд на максимальную локализацию. Перед нами стояла задача найти альтернативу дорогим европейским автомобильные производители разъемов для системы освещения внедорожника. Требования: высокая вибростойкость, защита от мойки высоким давлением, стойкость к топливным паразам. Перебрали несколько вариантов от местных и азиатских поставщиков.

Один из кандидатов, казалось, подходил по всем параметрам. Но на стендовых испытаниях выявилась странная проблема: после серии термоциклов (от -40 до +85) в разъеме, который находился в горизонтальном положении, появлялся микроскопический зазор между корпусом и заглушкой. В вертикальном — всё было идеально. Оказалось, дело в разном коэффициенте теплового расширения материала корпуса (PBT) и уплотнительного кольца (силикон). Конструкторы не учли ориентацию разъема в пространстве при нагреве. Пришлось возвращаться к проверенному, но более дорогому варианту с подобранной парой материалов от одного производителя. Урок: даже успешные тесты на образцах не отменяют проверки в конкретном монтажном положении.

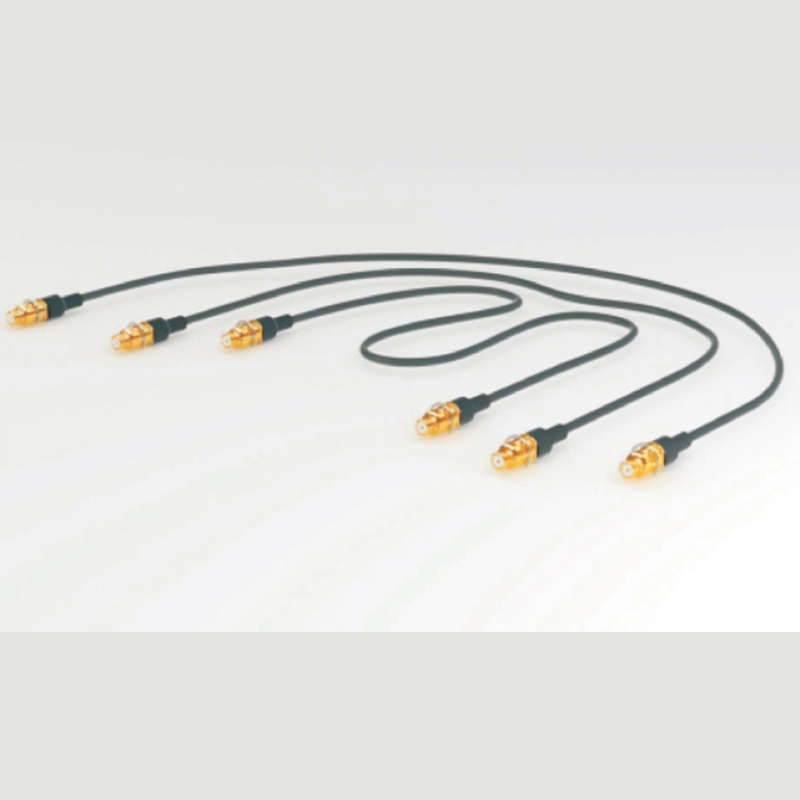

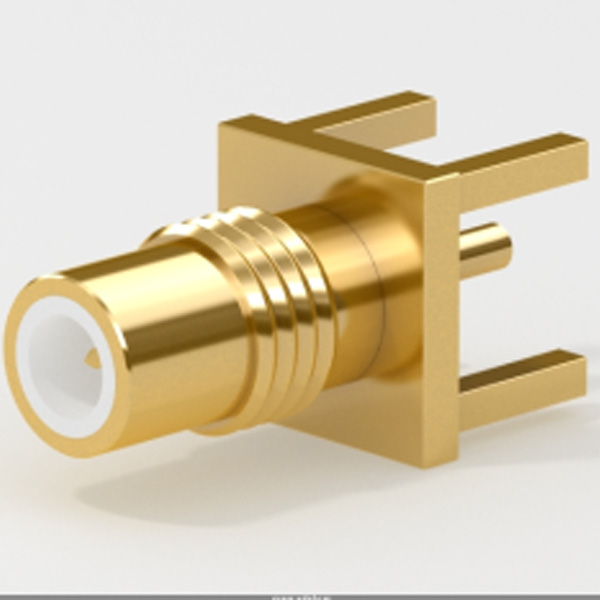

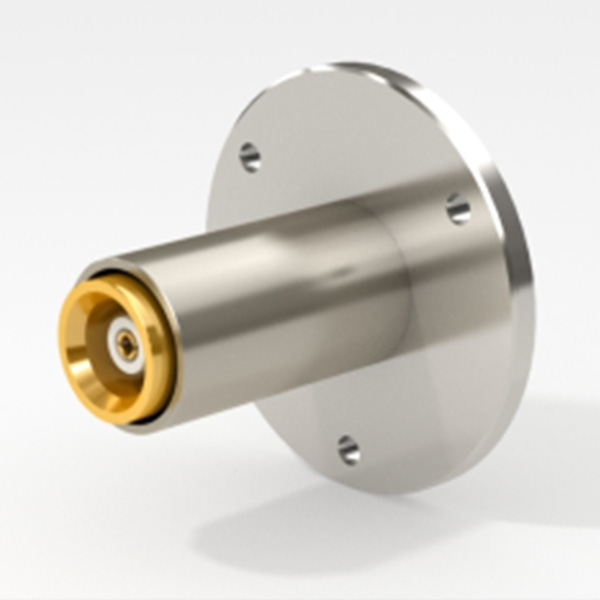

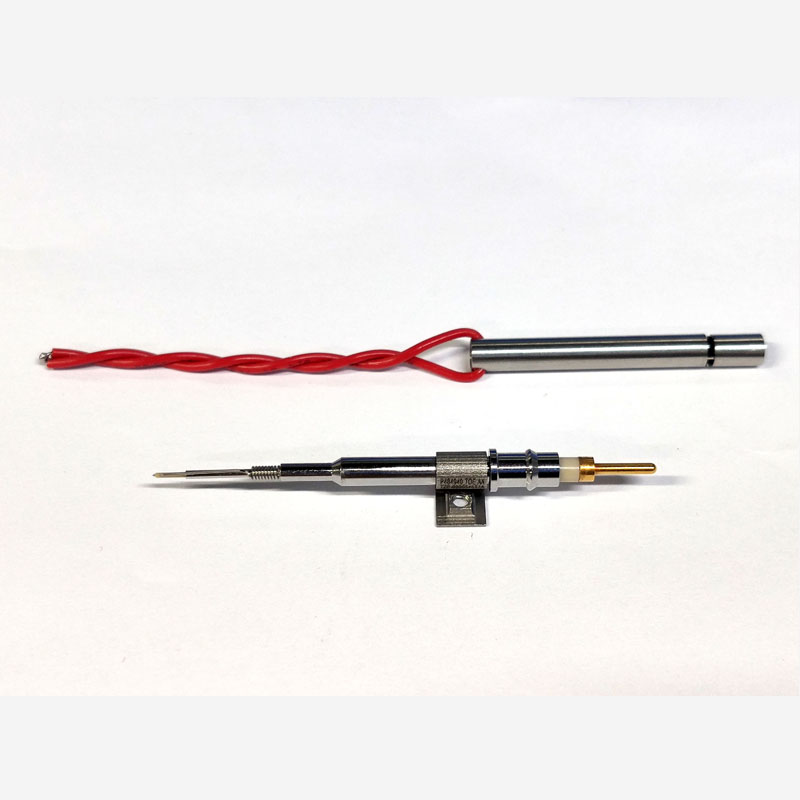

В этом контексте иногда обращаешь внимание на компании, которые изначально заточены под сложные условия. Вот, например, ООО Шэньси Хуаюань Электроникс (сайт — huayuan.ru). Они с 2001 года работают из технологической зоны в Сиане, и их профиль — ВЧ-разъемы и кабельные сборки для военного и гражданского применения. Для военки требования к стойкости к внешним воздействиям всегда на порядок выше. Если компания имеет такой бэкграунд и развивает направление автомобильных герметичные разъемы, это обычно значит, что у них в ДНК уже заложен подход к надежности ?с запасом?. Их продукцию для авто я лично не тестировал, но сам факт такой специализации заставляет присмотреться. Особенно для ответственных применений — не просто подсветка номера, а, скажем, разъемы для датчиков в системах ADAS или зарядных портов для электромобилей, где риски выше.

Все гонятся за герметичностью, но забывают, что разъем — это прежде всего электрическое соединение. При низких температурах уплотнители сжимаются, что может дополнительно поджимать контактные пары — это хорошо. А при высоких — расширяются, создавая давление на корпус, но не факт, что помогают контакту. И если изначально контактное усилие рассчитано впритык, может возникнуть ситуация ?холодного паяния? — контакт есть, но сопротивление слишком велико.

Особенно критично для слаботочных сигнальных цепей или шин данных. Мы как-то потратили месяц на поиск причины сбоев в датчике парковки. Герметичность была идеальна, вода не попадала. Проблема оказалась в росте переходного сопротивления в штыревом контакте после 1000 часов работы в режиме ?тепло-влажно?. Производитель разъема проверял только механическую герметичность, а комплексные климатические испытания с мониторингом электрических параметров не проводил. Теперь это обязательный пункт в нашей технической спецификации.

Отсюда вывод: нельзя разделять ?механику? и ?электрику? герметичного соединения. Нужно требовать от производители полный набор данных: как меняется контактное сопротивление, напряжение пробоя изоляции и импеданс в течение всего срока службы в условиях не только статической влажности, но и динамических перепадов.

Самая совершенная деталь может быть испорчена на этапе сборки. С герметичные разъемы автомобильные это частая история. Например, разъемы с предварительно нанесенной герметизирующей пастой. Срок годности этой пасты в нераспакованном виде — 2 года. А если упаковка повреждена, или партия год лежала на складе у дистрибьютора в неподходящих условиях? Паста высыхает, и герметичность равна нулю. Нужно либо иметь жесткий контроль входящих материалов, либо переходить на решения, где герметизация не зависит от ?свежести? расходника.

Другой момент — защита от неправильного монтажа. Современные разъемы сложные, многоконтактные. Если есть шанс воткнуть его не той стороной или не до конца, так и произойдет. Хорошие производители добавляют четкие тактильные и визуальные ориентиры, щелчок, который невозможно пропустить, или даже механическую блокировку при неправильном угле подключения. Это кажется очевидным, но на деле часто приносится в жертву цене.

Здесь опять же имеет значение происхождение производителя. Компания, которая, как ООО Шэньси Хуаюань Электроникс, позиционирует себя как высокотехнологичное предприятие с полным циклом НИОКР, обычно больше вкладывает в инженерную проработку таких пользовательских аспектов. Их опыт в создании надежных брендов для профессионального сегмента, упомянутый в описании, часто означает системный подход — от химии материалов до эргономики монтажа на конвейере. Для крупного автопроизводителя это может быть даже важнее, чем небольшая разница в цене за штуку, потому что стоимость брака на линии или, не дай бог, отзывной кампании из-за потеющего разъема — несопоставимо выше.

С переходом на электромобили и увеличение доли электроники требования к разъемам меняются. Речь уже не только о герметичности от внешней среды. В силовых высоковольтных цепях (400В, 800В) критична защита от токов утечки, от пробоя. Герметик должен обладать стойкостью к электрической дуге, к озону, который может выделяться рядом с высоким напряжением. Это уже другие материалы, другие испытания.

Кроме того, в батарейных отсеках может скапливаться легковоспламеняющийся газ. Разъем должен быть не просто герметичным, но и в определенных случаях искробезопасным, исключающим возможность возникновения искры при разъединении под нагрузкой. Такие задачи выводят диалог с производителем на другой уровень — нужны не просто каталоговые изделия, а совместная инженерная работа.

Думаю, здесь будут востребованы именно те игроки, у которых есть глубокая экспертиза в смежных сложных областях, будь то военная техника, авиация или телекоммуникационное оборудование. Способность производители адаптировать свои фундаментальные наработки под специфику автомобиля будущего станет ключевым конкурентным преимуществом. И когда видишь в портфолио компании, упомянутой выше, и военную, и гражданскую продукцию, и акцент на исследования, понимаешь, что они потенциально готовы к таким вызовам. Главное — чтобы их автомобильное направление унаследовало эту культуру надежности, а не стало просто еще одной линией по производству стандартных компонентов.

В итоге, тема герметичные разъемы автомобильные производители — это не про выбор из каталога. Это про понимание полной картины эксплуатации, про умение задавать правильные вопросы поставщику и про готовность платить за инженерные решения, а не просто за резиновое колечко в пластиковом корпусе. Опыт, часто горький, учит, что скупой платит дважды, особенно когда на кону — репутация целого автомобиля.