-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?высокоточный соединитель?, многие сразу представляют микронные допуски на обработку контактной группы. Это, конечно, основа, но моя практика подсказывает, что точность — это система. Речь о стабильности электрических параметров в диапазоне, о повторяемости характеристик от партии к партии, и, что часто упускают, о точности сопряжения с кабелем. Собрать идеальный разъем — полдела, сделать так, чтобы он не деградировал после сотни циклов сочленения или в условиях вибрации — вот где настоящая работа.

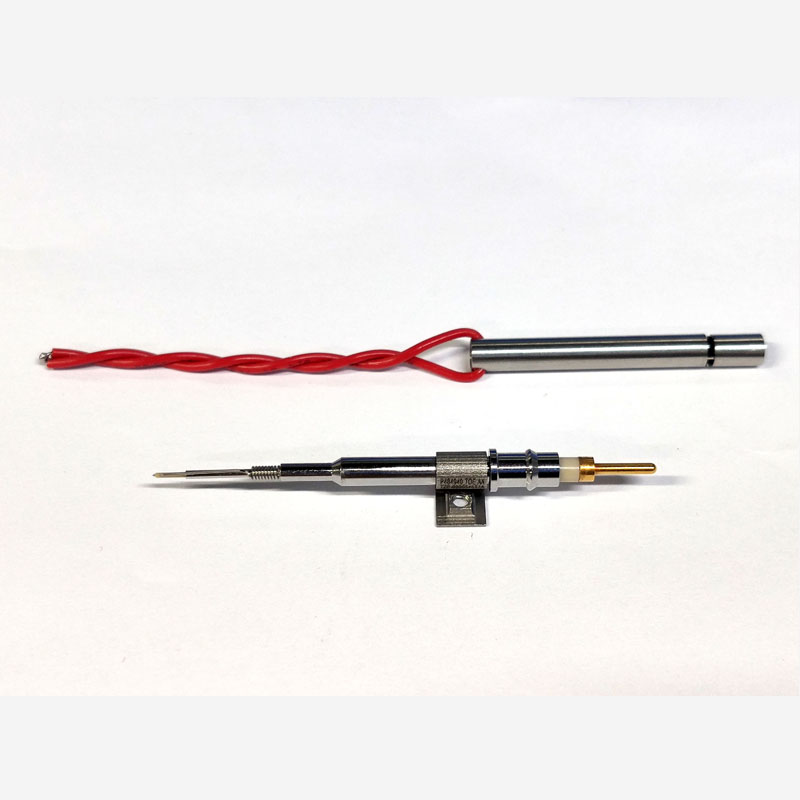

Начиналось всё, как у многих, с доверия документации. Заказчик присылает ТУ на высокоточный соединитель для РЛС, все параметры расписаны. Изготавливаем, проверяем на стенде — вроде всё в норме. А на комплексировании с кабельной сборкой начинаются проблемы: КСВ скачет, особенно на верхней границе диапазона. Оказалось, нюанс был в подготовке кабеля под пайку центральной жилы. Микроскопический перегрев менял диэлектрические свойства изоляции, и импеданс ?уплывал?. Так пришло понимание, что высокоточность — это цепочка, и самое слабое звено может быть вовсе не в самом разъеме.

Вот тут опыт таких производителей, как ООО Шэньси Хуаюань Электроникс, становится показательным. Судя по их открытым материалам на huayuan.ru, они с 2001 года шли по пути вертикальной интеграции — разрабатывают и разъемы, и кабельные сборки под них. Это критически важно. Когда один инженерский отдел отвечает за оба конца системы, проще контролировать ту самую цепочку точности. Их база в Сиане, в зоне высоких технологий, видимо, позволяет держать в одной логистической и технологической петле и НИОКР, и производство ?железа?.

Я сам прошел через этап, когда пытался использовать ?идеальный? высокоточный разъем с кабельной сборкой от другого, пусть и добротного, производителя. Результат был нестабильным. Параметры гуляли в пределах допуска, но эта самая нестабильность была фатальна для системы с жесткими требованиями к повторяемости. Пришлось фактически заново калибровать весь узел, что свело на нет выгоду от покупки готовых компонентов. Урок: для действительно ответственных применений система (разъем + кабель + обжим/пайка) должна быть от одного источника или невероятно тщательно верифицирована как единое целое.

Покрытие. Казалось бы, банальная тема — позолота контактов. Но от ее качества, толщины, пористости зависит не только сопротивление, но и долговременная стабильность. Видел случаи, когда экономия на несколько микрон золота в итоге выливалась в рост переходного сопротивления после года эксплуатации в нормальных, не экстремальных условиях. Особенно чувствительны к этому радиочастотные соединители высокого диапазона. Производитель, который контролирует гальванические процессы in-house, как та же HuaYuan, находящаяся на полном цикле, имеет здесь серьезное преимущество. Это не та стадия, которую стоит отдавать на аутсорс без жесткого ежесменного контроля.

Термообработка изоляторов. Еще один ?темный лес?. Отжиг керамики или специальных термопластов снимает внутренние напряжения, но если режим нарушен, материал может со временем ?повести? себя под воздействием перепадов температур в аппаратуре. Получается скрытый дефект, который проявится не при входном контроле, а через полгода работы устройства. На своем опыте сталкивался с партией разъемов, где была проблема с диэлектрической проницаемостью изолятора на высоких частотах именно из-за неоптимального цикла термообработки. Выявили только при долгосрочных циклических испытаниях.

Именно поэтому в описании деятельности компании ООО Шэньси Хуаюань Электроникс акцент на ?исследования и разработки? — это не для галочки. Без глубокого понимания физико-химических процессов в материалах создать по-настоящему надежный и высокоточный продукт для военного и гражданского сегмента невозможно. Их специализация — это как раз та область, где лабораторные исследования напрямую конвертируются в стабильность параметров на конвейере.

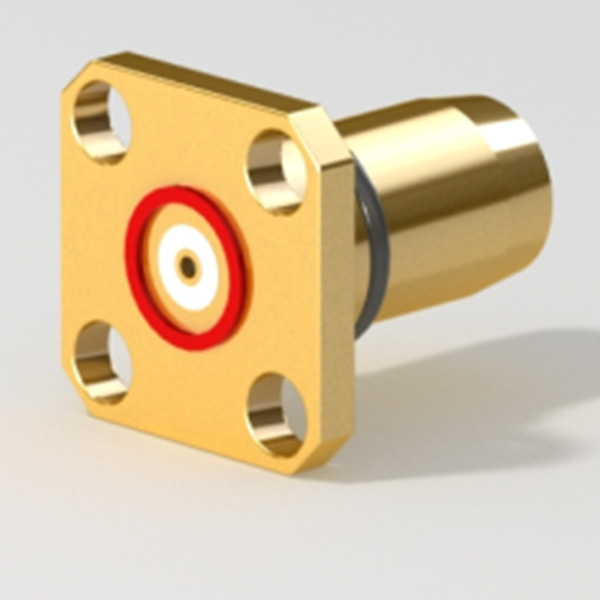

Был у меня проект по модернизации полевого коммутационного узла связи. Требовались компактные высокоточные соединители с высокой степенью пылевлагозащиты. Выбрали, как казалось, идеальный вариант — малогабаритный, с отличными паспортными данными. Но в полевых условиях выяснилась досадная мелочь: резиновое уплотнительное кольцо при частых расстыковках (по несколько раз в день) начинало ?выскакивать? из канавки, терялось. Падение герметичности было вопросом времени. Проблема была не в точности электроники, а в механической эргономике и качестве резиновой смеси. Производитель, видимо, оптимизировал конструкцию под лабораторные условия, а не под тяжелую эксплуатацию.

Этот кейс научил меня смотреть на любой соединитель комплексно. Теперь при оценке я обязательно кручу его в руках, многократно стыкую и расстыкую, смотрю на износ уплотнений, на удобство захвата насадкой. Электрические параметры — must have, но если механика ?хромает?, весь высокоточный потенциал сводится на нет. Думаю, компании, которые, как HuaYuan, работают и на военный сектор, проходят через подобные испытания на этапе приемки их продукции заказчиком. Там требования к эксплуатационной надежности, включая механику, запредельные.

Еще один момент — ремонтопригодность в полевых условиях. Сложный высокоточный разъем часто представляет собой монолит. Но иногда требуется замена только хвостовика или контактного узла. Наличие такой возможности, продуманная модульность — признак зрелости производителя. Это говорит о том, что он думает не только о продаже изделия, но и о его жизненном цикле. На сайте huayuan.ru в разделе продукции можно увидеть, что многие серии как раз предлагают такую модульность, что для инженера-эксплуатационщика является серьезным плюсом.

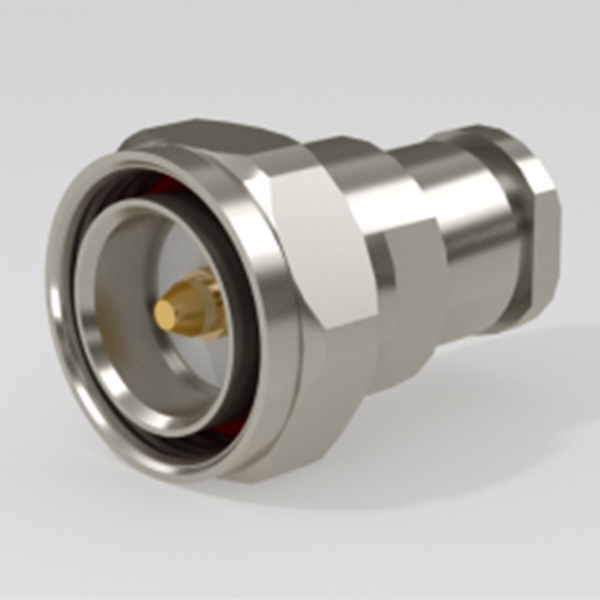

Часто возникает вопрос: чем же отличается высокоточный соединитель для базовой станции 5G от аналогичного для военной радиостанции? Электрические параметры на первый взгляд могут быть схожи. Ключ — в условиях сертификации и глубине контроля. Для гражданского применения часто достаточно выборочного контроля и испытаний на типовые воздействия. Для военного — 100% контроль партии, расширенный температурный диапазон (не только рабочий, но и, например, на хранение), испытания на специфические виды вибрации (например, от транспортных средств), повышенные требования к стойкости к многократному сочленению.

Компания, заявляющая, как ООО Шэньси Хуаюань Электроникс, о работе на оба этих рынка, должна иметь четко разделенные технологические потоки и, что важнее, системы контроля. Материал партии, идущей на ?гражданку?, и партии для МО может быть один, но сопроводительная документация, протоколы испытаний, приемка — абсолютно разные. Это накладывает отпечаток на всю производственную культуру. Если завод умеет делать ?по-военному?, его гражданская продукция, как правило, имеет очень высокий запас по надежности.

Однако здесь есть и обратная сторона — стоимость и сроки. Военная приемка — процесс долгий. Поэтому для чисто гражданских проектов с жестким бюджетом и сроками иногда логичнее выбирать специализированного гражданского производителя. Но если речь идет о критической инфраструктуре, телекоме, где требования к безотказности близки к военным, то опыт производителя с ?военным? крылом становится бесценным. Их подход к обеспечению точности и надежности более тотальный.

Раньше фокус был на стабильности в узком частотном диапазоне. Сейчас, с развитием широкополосных систем, вектор сместился. Нужна стабильность импеданса и низкий КСВ в полосе, скажем, от 2 до 18 ГГц или еще шире. Это невероятно сложная задача. Любая неоднородность в конструкции, любой микроскопический скачок импеданса в месте перехода ?разъем-кабель? порождает отражения, которые ?размазываются? по всей полосе. Высокоточный соединитель сегодня — это, по сути, СВЧ-устройство, требующее моделирования на уровне электродинамики.

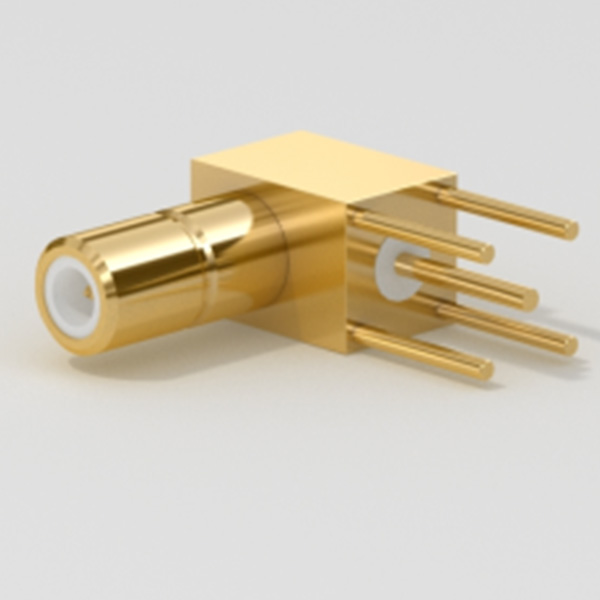

Второй тренд — миниатюризация. Точность обработки контактов и изоляторов для разъемов типа SMPM или даже меньше — это уже нанотехнологии. Допуски измеряются единицами микрон. Здесь классические методы механообработки подходят к своему пределу, требуются прецизионная штамповка, литье, травление. Производителям, которые инвестировали в такое оборудование и ноу-хау, как разъемная база в Сиане у HuaYuan, открывается окно возможностей для рынков носимой электроники, компактных БПЛА, спутниковых модулей.

И, наконец, интеллектуализация. Пока это больше концепт, но уже ведутся разработки по встраиванию в корпус соединителя микрочипов для самодиагностики — контроля состояния контакта, температуры в точке соединения, факта наличия механической стыковки. Такой ?умный? высокоточный соединитель перестает быть пассивным компонентом и становится элементом системы мониторинга. Для этого опять же нужна синергия инженеров-механиков, радиофизиков и микроэлектронщиков. Те компании, что уже построили у себя междисциплинарные команды, будут здесь в выигрыше.

В итоге, возвращаясь к началу. Высокоточный соединитель — это не просто деталь с хорошим допуском. Это результат глубокой проработки материаловедения, технологических процессов, механики и электродинамики. Это понимание того, как изделие будет вести себя не на стенде, а в реальной системе, под нагрузкой, в течение всего срока службы. Опыт, в том числе и негативный, подсказывает, что доверять стоит тем, кто контролирует всю цепочку ценности — от порошка для керамики до финальной кабельной сборки и протокола испытаний. И в этом смысле, модель работы ряда современных производителей, включая упомянутых, кажется мне наиболее адекватной вызовам времени.