-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда говорят ?безопасный разъём производитель?, многие сразу думают о сертификатах, толстых папках документации и заявленных параметрах. Но за годы работы с радиочастотными соединениями, особенно в военном сегменте, я понял: безопасность — это не бумажка. Это цепочка решений, где каждая мелочь, от выбора материала до контроля на линии пайки, может стать слабым звеном. Частая ошибка — гнаться за ?самым защищённым? по паспорту, не учитывая реальные условия эксплуатации. Вот, например, разъёмы для базовых станций в северных регионах и те, что идут на бортовую аппаратуру — требования к стойкости разные, хотя оба должны быть надёжными.

Всё начинается не на производстве, а в лаборатории и на стендах. У нас в ООО Шэньси Хуаюань Электроникс есть принцип: любой новый безопасный разъём сначала проходит цикл моделирования — вибрации, термические удары, многократные сочленения. Бывало, красивый по расчётам дизайн центрального контакта на испытаниях давал микротрещины после 500 циклов. Возвращались, меняли геометрию, материал — не ту марку бериллиевой бронзы, а другую, с иным соотношением упругости и проводимости. Это рутина, но без неё — просто металлообработка, а не производство компонентов.

Особенно критична пайка центральной жилы в коаксиальных сборках. Автоматика — это хорошо, но оператор с микроскопом и опытом видит то, что датчик не фиксирует: например, чуть излишний нагрев, который не порвёт соединение сразу, но через год-два в полевых условиях приведёт к росту ВСВР. Мы на своём сайте huayuan.ru пишем про контроль качества, но за этими словами — конкретные люди и протоколы. Как-то раз партия для метеорологического оборудования почти ушла заказчику, но на выборочной проверке под старым, ?дедовским? стереомикроскопом заметили неидеальный мениск припоя. Перепаяли всю партию — сроки сорвались, но репутация дороже.

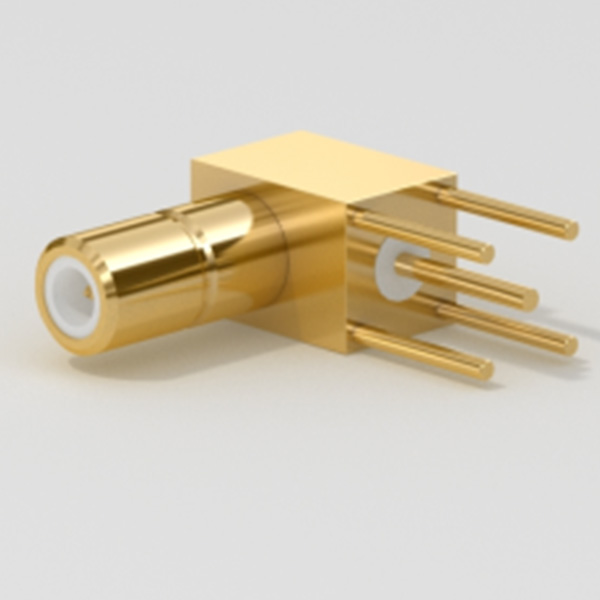

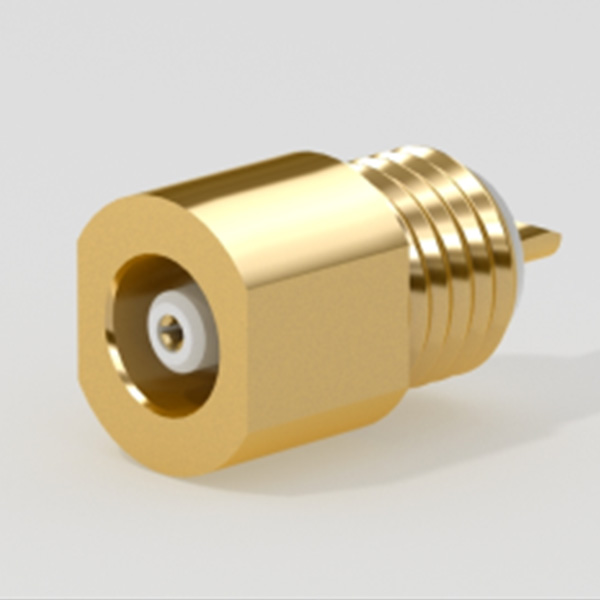

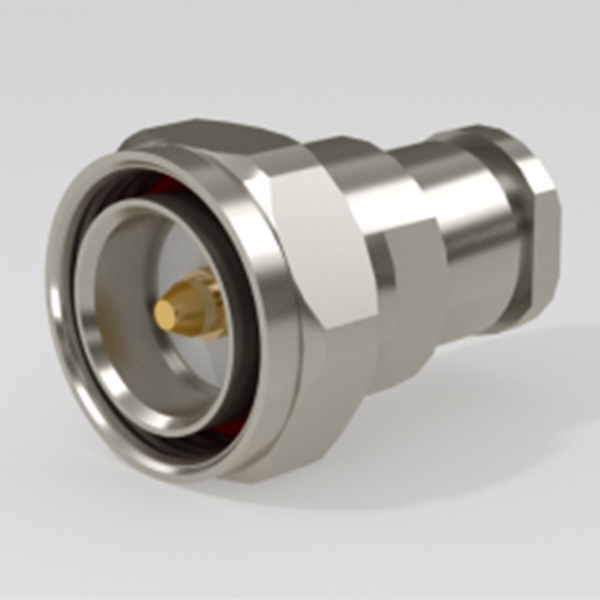

И ещё момент — совместимость. Казалось бы, стандарт есть стандарт: SMA, N-type. Но у разных производителей допуски на механическую совместимость могут плавать. Мы всегда держим на стенде образцы разъёмов основных конкурентов и проверяем, как наша новая разработка стыкуется с ними. Потому что в поле техник может соединить наш кабель с их разъёмом на аппаратуре, и если будет заедание или недокрут — виноваты будем мы, а не ?неродная? вилка. Это тоже часть безопасности соединения.

Здесь много мифов. Часто заказчик просит: ?Дайте самое стойкое, хоть золото?. Но для многих применений позолоты в 0.2 микрона более чем достаточно, а ключевым становится корпус. Для уличных применений мы, например, давно отказались от алюминиевых сплавов без дополнительной обработки в пользу нержавеющих сталей с пассивацией. Да, дороже, тяжелее. Но когда разъём стоит на вышке где-нибудь в приморской зоне с солёным воздухом, через пять лет разница становится драматической: один покрылся ?раками?, другой — как новый.

Уплотнительные кольца — отдельная история. Силикон или фторсиликон? Для статичных соединений в контроллерах — подойдёт и силикон. Но если разъём на крыле БПЛА, где вибрация плюс перепады от -60 до +70, нужен фторсиликон, хоть он и в разы дороже. Мы как-то поставили партию с обычными кольцами для высоковольтного оборудования — вроде бы не подвижное применение. Но через полгода пришла рекламация: в условиях постоянного озонового воздействия от разрядов кольца потрескались. Пришлось менять материал на стойкий к озону, сейчас это прописано в техзадании для таких заказов.

Пластики для изоляторов. PEEK, PTFE — классика. Но PTFE бывает разный, с разным коэффициентом теплового расширения. Если его не согласовать с коэффициентом расширения металла корпуса, после температурных циклов в изоляторе может появиться микрощель, куда набьётся влага. А дальше — пробой. Поэтому мы не просто покупаем ?тефлон?, а заказываем композиции с определённым наполнителем, который нивелирует эту разницу. Это невидимая деталь, но она критична для долгосрочной безопасности.

Любой инженер-технолог знает, что чистота — залог стабильного контакта. Но в реальности это не просто ?чистый цех?. Это дисциплина. У нас на линии сборки разъёмов для медицинской техники запрещены любые косметические средства у операторов — лаки для волос, кремы с силиконами. Мелочь? Частицы силикона, осевшие на контактную поверхность, могут со временем полимеризоваться и создать плёнку с высоким сопротивлением. Обнаружили это, когда одна партия дала плавающее контактное сопротивление. Источник нашли — новый крем для рук у сотрудницы. С тех пор — строгий регламент.

Ещё один больной вопрос — фиксация резьбы. Контргайки, стопорные кольца, клеи-фиксаторы. Для тяжёлых условий часто рекомендуют анаэробный фиксатор. Но он требует идеально обезжиренной поверхности. Если на линии обезжириватель начал ?уставать? и оставлять плёнку, фиксатор не сработает. Был случай на сборке кабельных вводов для подвижного состава: после полугода эксплуатации начали поступать жалобы на самооткручивание. Разобрались — смена смены не проверила плотность подачи обезжиривателя в установке. Теперь это точка контроля в чек-листе каждого мастера смены.

И конечно, маркировка. Кажется, что это просто. Но стойкость маркировки к истиранию, маслам, УФ-излучению — это тоже часть безопасности. Нечитаемый серийный номер означает невозможность отследить партию сырья в случае проблемы. Мы перепробовали несколько методов лазерной маркировки, пока не подобрали режим для нержавеющих сталей, который даёт чёткую, но не проникающую глубоко маркировку, чтобы не создавать концентраторов напряжения.

Часто техзадание — это сухие цифры: частотный диапазон, ВСВР, рабочее напряжение. Но самые интересные и важные требования всплывают в разговоре. Однажды к нам обратились за разъёмом для геологоразведочного оборудования. По ТЗ — стандартные вибронагрузки. В беседе выяснилось, что оборудование будут транспортировать на вездеходах по бездорожью, и удары могут быть существенными, хоть и кратковременными. Пришлось пересчитать крепление изолятора внутри корпуса, добавив демпфирующую шайбу из специального эластомера. Если бы сделали строго по ТЗ, в поле бы посыпались отказы.

Другой пример — запрос на разъёмы для систем видеонаблюдения в умных городах. Казалось бы, гражданская продукция. Но когда начали обсуждать, выяснилось, что коммутационные шкафы часто вандалят, пытаясь сорвать разъём. Пришлось разрабатывать вариант с защитной поворотной муфтой и нестандартным ключом, чтобы его нельзя было открутить обычным инструментом. Это не было в изначальном запросе, но стало ключевым для реальной эксплуатационной безопасности.

Поэтому в ООО Шэньси Хуаюань Электроникс мы всегда настаиваем на диалоге, особенно для нестандартных задач. Наш сайт https://www.huayuan.ru — это лишь точка входа. Главное начинается после первого письма или звонка, когда наши инженеры начинают задавать свои ?а если? и ?а как именно?. Иногда это спасает проект от будущих головных болей.

Не всё шло гладко. Ранний опыт — лет десять назад — с разъёмом для бортовой системы связи. Сделали по всем стандартам, с запасом. Но в эксплуатации в высокогорье начались проблемы с пробоем. Оказалось, расчёт давления воздуха и влажности для изоляции был верным для средних высот, но не для резкого перепада при быстром наборе высоты вертолётом. Изолятор не успевал ?адаптироваться?, возникали микроразряды. Пришлось полностью менять диэлектрическую схему, использовать вакуумную пропитку изолятора специальным составом. Сейчас этот опыт учтён в отдельной линейке продуктов для авиации.

Другой урок — касался логистики. Отгрузили большую партию разъёмов в тропическую страну. Упаковали стандартно, в антистатик и влагопоглотитель. Но контейнер попал под ливень и неделю простоял в порту на солнце. Внутри создался эффект парника. Когда вскрыли, на части контактов появились следы начальной коррозии. Теперь для таких маршрутов используем вакуумную упаковку с индикатором влажности внутри каждой коробки. Мелочь, но она сохраняет продукт.

Сейчас, оглядываясь на путь с 2001 года, с той самой промышленной базы в Сиане, понимаешь, что статус ?влиятельного высокотехнологичного предприятия? держится не на объёмах, а на накопленных подобных деталях. Каждая неудача, каждый нестандартный запрос заказчика — это дополнение к внутренней базе знаний, которая превращается в более продуманный техпроцесс, в более точный вопрос на этапе обсуждения ТЗ, в чуть более надёжное изделие. Безопасный разъём производитель — это не тот, у кого нет проблем. Это тот, кто свои проблемы и проблемы клиентов тщательно разбирает, а решения встраивает в будущие продукты. В этом, пожалуй, и заключается создание того самого ?превосходного бренда с профессиональным потенциалом?, о котором мы говорим. Без громких слов, просто через ежедневную работу над мелочами, которые в итоге и решают всё.