-

+86-15596639357

-

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

+86-15596639357

Город Сяньян, провинция Шэньси циньду Район Авеню синхо Китайская электрическая мощность Запад чжигу Фаза III Здание K6

Когда слышишь ?аэрокосмические соединители?, многие представляют себе просто какой-то особо прочный разъём. На деле же — это целая философия надёжности, где каждый контакт, каждый грамм веса и каждый материал просчитан на предельные условия. Ошибка в выборе или применении — и вся система, стоимостью в миллионы, может оказаться под вопросом. Я не раз сталкивался с ситуациями, когда на стендовых испытаниях всё идеально, а в реальном полёте начинаются проблемы с импедансом или виброустойчивостью. Вот об этих нюансах, которые в каталогах не пишут, и хочется порассуждать.

Разработка начинается не с CAD-модели, а с ТЗ, которое часто само по себе противоречиво. Нужно минимизировать вес, но обеспечить механическую прочность под ударными нагрузками. Требуется высокая плотность контактов, но при этом — гарантированное экранирование от ЭМП. Материалы — отдельная история. Бериллиевая бронза для контактов, корпуса из титановых сплавов или алюминия с особым покрытием... Выбор часто упирается не только в физику, но и в логистику поставок и, увы, в бюджет.

Вот, к примеру, история с одним проектом малого спутника. Заказчик изначально требовал использовать сверхлёгкие композитные корпуса для аэрокосмических соединителей. На бумаге — выигрыш в граммах значительный. Но при детальной проработке выяснилось, что композит не обеспечивает необходимого теплоотвода от силовых линий и плохо ведёт себя при длительном температурном цикле ?вакуум-солнце?. В итоге вернулись к проверенному анодированному алюминию, но с пересмотренной компоновкой, чтобы сэкономить вес иначе. Это типичный пример, когда теоретически красивое решение разбивается о практику.

Именно на этапе перехода ?от модели к железу? важна роль производителя, который обладает не просто станками, а именно технологической культурой. Нужно понимать, как поведёт себя материал при фрезеровке микро-пазов, как нанести гальваническое покрытие равномерно внутри глубокого корпуса. Без этого даже идеальный чертёж превратится в брак.

Сертификационные испытания по ГОСТ или MIL-STD — это обязательный минимум. Но любой, кто работал в теме, знает: настоящие проблемы всплывают при комбинированных нагрузках. Вибрация плюс термический удар. Влажность плюс циклическое давление. Стандартный тест может пройти, а в специфическом режиме — появиться микротрещина в изоляторе или ?поплыть? параметры.

У нас был случай с партией аэрокосмических соединителей для высотного БПЛА. Все приёмо-сдаточные испытания они прошли на ?отлично?. Но в ходе контрольных полётов в условиях высокой влажности и резких перепадов температуры на земле начались сбои в передаче данных. Разбирались долго. Оказалось, проблема в специфической последовательности сборки: когда коннектор mated (соединён) в холодном состоянии, а затем быстро прогревается, возникала микроскопическая деформация, достаточная для нарушения контакта в одной из линий. Решение нашли в изменении геометрии пружинящего элемента контакта. Мелочь? Нет, это и есть та самая инженерия надёжности.

Поэтому сейчас мы всегда настаиваем на расширенном цикле испытаний, моделирующем не идеальный, а наихудший сценарий эксплуатации. Это дороже и дольше, но спасает репутацию и, что важнее, технику.

Рынок сегментирован жёстко. С одной стороны — традиционные гиганты, десятилетиями работающие на госзаказ, с их чёткими, но порой консервативными стандартами. С другой — новые частные компании вроде SpaceX, которые драматически меняют подход: они готовы принимать риски, использовать более коммерческие, но инновационные компоненты, если это даёт выгоду в стоимости или массе.

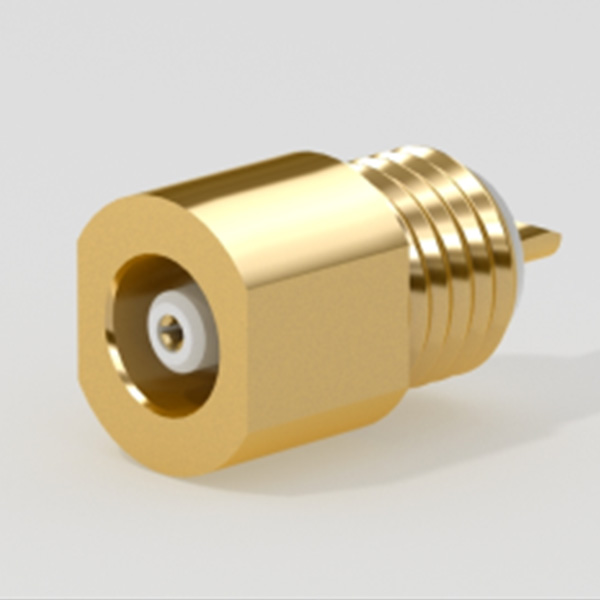

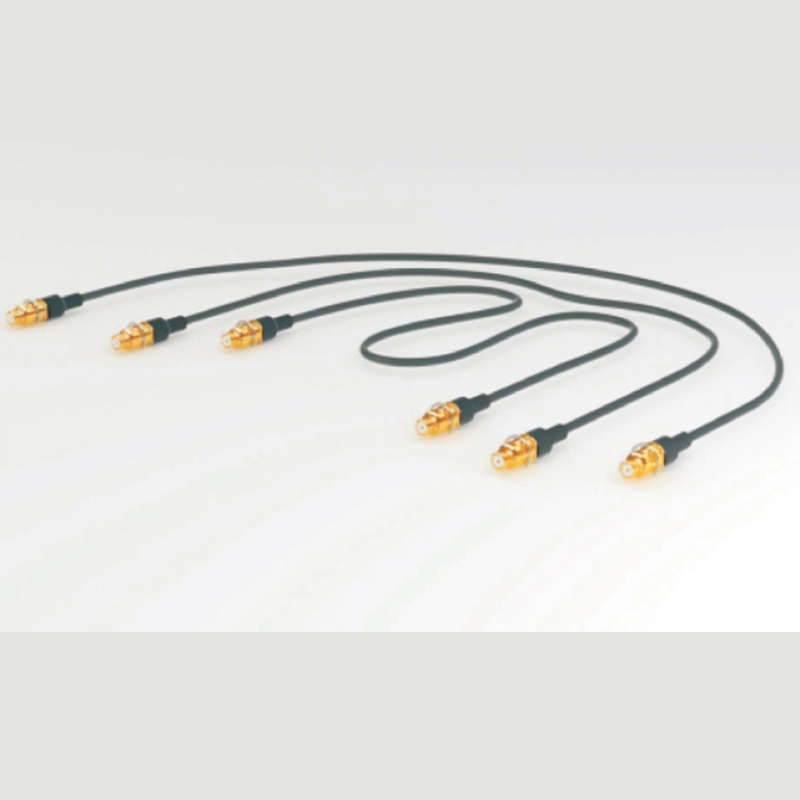

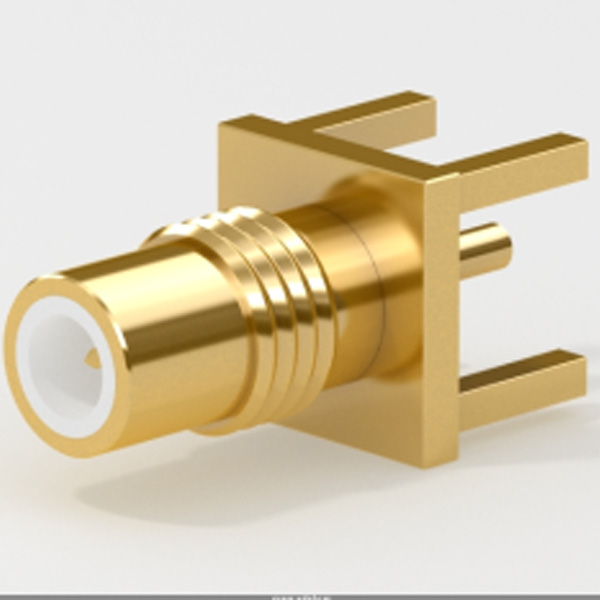

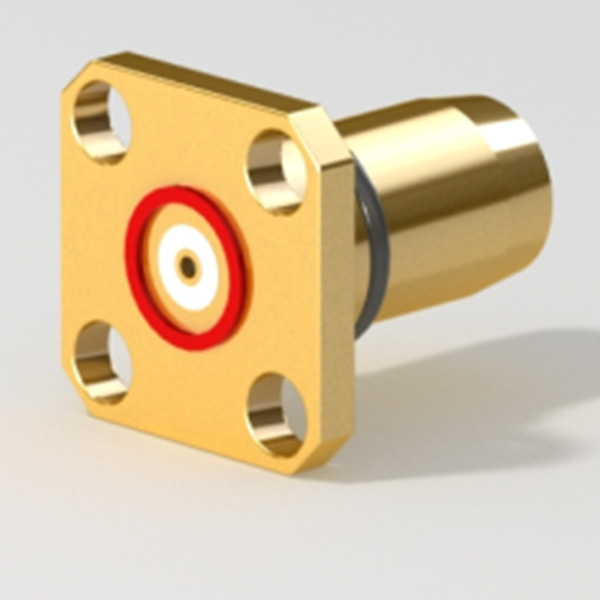

В этом пространстве интересно наблюдать за появлением компаний, которые пытаются занять свою нишу, предлагая баланс между качеством, инновациями и ценой. Вот, например, ООО Шэньси Хуаюань Электроникс (https://www.huayuan.ru). Компания, основанная ещё в 2001 году в Сиане, изначально росла на волне развития высоких технологий в Китае. Их путь от производственной базы до влиятельного high-tech предприятия в области радиочастотных разъёмов и кабельных сборок — показателен. Они работают и на военный, и на гражданский сектор, что само по себе говорит о широком технологическом охвате.

Что в их случае важно? Они не просто продают каталог. Судя по всему, они вкладываются в R&D, пытаясь создать собственный бренд с профессиональным потенциалом. Для отрасли аэрокосмических соединителей это критически важно — нельзя десятилетиями делать одно и то же. Нужно адаптироваться под новые стандарты связи (более высокие частоты), под новые материалы, под возросшие требования к ресурсу.

Даже самый совершенный соединитель можно убить неправильным монтажом. Эта истина стара, как мир, но её игнорируют с завидным постоянством. Перетянутый момент затяжки — и корпус деформирован, нарушена соосность контактов. Неправильная подготовка кабеля — и нарушается волновое сопротивление, растут потери. Не учтён радиус изгиба — и через полгода вибрация сделает своё дело.

Особенно больная тема — совместимость. Стандарты — стандартами, но у каждого производителя есть свои ?фирменные? допуски. Соединитель от производителя А и ответная часть от производителя Б могут механически состыковаться, но электрические параметры на высоких частотах могут уйти в недопустимую зону. Мы однажды потратили месяц на поиск источника помех в системе, а оказалось, что проблема в микронных отклонениях в глубине посадки центрального контакта у ?совместимого? аналога.

Поэтому сейчас в технических требованиях мы всё чаще прямо прописываем не только стандарт (типа MIL-DTL-38999), но и предпочтительного производителя или даже конкретную серию. Или требуем предоставить отчёт о взаимозаменяемости. Это избавляет от многих головных болей на этапе интеграции.

Тренды очевидны: дальнейшая миниатюризация при росте пропускной способности (переход на более высокие частоты, оптоволокно даже внутри сборок), интеллектуализация (соединители со встроенной диагностикой контакта), аддитивные технологии для производства сложносоставных корпусов. Но главный вызов, на мой взгляд, — в увеличении ресурса.

Речь идёт о системах, которые должны работать десятилетиями без возможности физического обслуживания — на орбите или в дальнем космосе. Как предсказать и гарантировать отказоустойчивость на такой срок? Это требует новых моделей старения материалов, новых подходов к тестированию. Просто ?прокрутить? циклы уже недостаточно.

И здесь снова возвращаемся к важности производителя с глубокой экспертизой. Компания, которая, как ООО Шэньси Хуаюань Электроникс, позиционирует себя как предприятие с полным циклом — от исследований до продаж, теоретически может замкнуть эту петлю. Они могут собирать данные с реальной эксплуатации своей продукции, анализировать отказы и возвращать эти знания в новые разработки. Это и есть путь к созданию того самого ?превосходного бренда?, о котором они заявляют. В конечном счёте, в нашей работе всё упирается в детали, которые знают только те, кто постоянно держит руку на пульсе производства и испытаний. Без этого любая теория остаётся просто красивой картинкой.